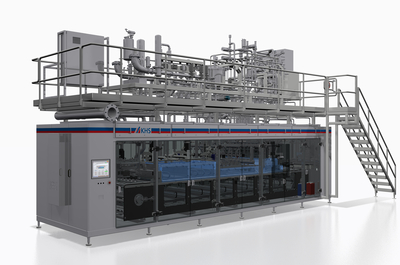

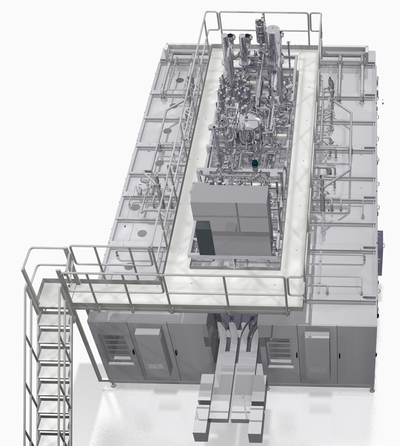

Allerhöchste Sicherheit und gezielte Einfachheit bei gleichzeitiger Kostenreduzierung

Neue Generation Innosept Asbofill setzt bei aseptischer Abfüllung neue Maßstäbe

Thomas Niehr* Paul-Uwe Winterhoff** Aseptische Abfüllung ist heute innerhalb der Getränkebranche und hier insbesondere im Molkereibereich und in der Fruchtsaftindustrie nicht mehr wegzudenken, beinhaltet dieses Abfüllverfahren doch ein ganzes Paket an Vorteilen. So bleibt durch die aseptische Abfüllung von Getränken in Kunststoff-Flaschen der natürliche Geschmack und das Aroma jedes Getränks ebenso erhalten wie enthaltene wichtige Vitamine. Ein wesentlicher Vorteil der aseptischen Abfüllung betrifft zudem den Verzicht auf Konservierungsstoffe – für die Getränkebranche bedeutet das den Kostenvorteil, für den Verbraucher den willkommenen zusätzlichen Gesundheitsaspekt. Mehr und mehr wird auch im Bereich der aseptischen Flaschen-Abfüllung auf das Verfahren der so genannten Trockensterilisation vor dem Abfüllprozess gesetzt. Ein Prinzip, das bei der Innosept Asbofill-Maschinenreihe seit langem erfolgreich zum Einsatz gelangt und das bei der neuen Generation Innosept Asbofill ABF 611 und Innosept Asbofill ABF 711 nochmals verbessert wurde. Eine neue Generation an aseptischen Linearfüllmaschinen, die im Vergleich zu Herkömmlichem zahlreiche weitere Optimierungen beinhaltet, welche dem Anwender umfassende Pluspunkte bieten.Verfahren der trockenen Sterilisation für unterschiedlichste Kunststoff-Flaschen und -Verschlussvarianten Bedeutender Vorteil des Verfahrens der trockenen Sterilisation: Hier lassen sich unterschiedlichste Flaschen- und Verschlussvarianten zuverlässig sterilisieren. So gilt auch für das Verfahren der trockenen Sterilisation in der Innosept Asbofill-Maschinenbaureihe: Egal, um welche Flaschengrößen oder -formen es sich handelt, es findet stets eine gleichmäßige Beaufschlagung aller Oberflächenbereiche statt. Erreicht wird damit eine sichere Sterilisation selbst bei gerippten, geprägten und rechteckig gestalteten Flaschen oder bei Flaschen mit stark strukturierten Oberflächen. Zur Anwendung gelangt für das Verfahren

* Leiter Aseptische Fülltechnik, KHS GmbH, Bad Kreuznach, Tel.: 06 71/8 52-29 00 ** Leiter Konstruktion Aseptische Fülltechnik, KHS GmbH, Bad Kreuznach, Tel.: 06 71/8 52-29 02 der trockenen Sterilisation Wasserstoffperoxid (H2O2). H2O2-Aerosol wird in die Kunststoff-Flaschen ein- bzw. auf die Verschlüsse aufgesprüht und nach der Kondensation auf der Flaschen- bzw. Verschlussoberfläche durch sterile Heißluftzuführung wieder entfernt. Ergebnis sind trockene und sterile Flaschen- und Verschlussoberflächen. Die bei der Nass-Sterilisation notwendige Entsorgung des Sterilisationsmittels Peressigsäure entfällt. Zudem wird kein Wasser verbraucht, was bedeutet, dass kein Abwasser anfällt und Trockensterilisation einen unserer wichtigsten Rohstoffe der Zukunft schont. Deutlich reduziertes Sterilraumvolumen bei allerhöchster Sicherheit Gegenüber klassischen Nassaseptikverfahren ist das notwendige Sterilraumvolumen bei Anwendung des Verfahrens der trockenen Sterilisation deutlich reduziert. Statt üblichen 65 m³ sind es bei Verwendung des Rundläuferprinzips im Bereich der trockenen Sterilisation weniger als 15 m³. Setzt man im Bereich der trockenen Sterilisation auf Linearmaschinen, reduziert sich das Sterilraumvolumen – und das ist ein entscheidender Vorteil der Lineartechnik – nochmals drastisch. So ist bei der neuen Innosept Asbofill-Generation für die Baureihe ABF 711 gerade einmal ein Sterilraumvolumen von 1,5 m³, für die ABF 611 sogar nur ein Sterilraumvolumen von 0,9 m³ erforderlich. Da sich ausschließlich der Flaschenhals in der Innosept Asbofill-Sterilzone befindet, entfällt außerdem die ansonsten notwendige Flaschenaußensterilisation. Das geringe Sterilraumvolumen bedeutet allerhöchste aseptische Sicherheit. Allerhöchste aseptische Sicherheit, die durch die Tatsache, dass Kunststoff-Flaschen in den Innosept Asbofill ABF Maschinen jeweils in einer einzigen Halterung geführt durch die komplette Maschine fahren, nochmals verbessert wird. Ein Wechsel von Karussell zu Karussell – wie bei Rundläufertechnik notwendig – ist hier nicht erforderlich. Für mechanische Eingriffe in die Aseptikzone gibt es somit keinen Grund. Sämtliche denkbaren Umbau- und Austauschmaßnahmen geschehen im unsterilen Bereich außerhalb der Aseptikzone. Ein weiterer Vorteil der Innosept Asbofill Maschinen: Zwischensterilisationen sind nicht notwendig. Der empfohlene Produktionszyklus liegt – ganz an dem jeweils abzufüllenden Produkt orientiert – zwischen 48 und 72 Stunden. Neue Generation Innosept Asbofill für Leistungen bis zu 24.000 Kunststoff-Flaschen/h Aseptische Linearfüllmaschinen decken generell ein niedriges bis mittleres Leistungsspektrum ab, während aseptische Rundläufermaschinen für den höheren Leistungsbereich prädestiniert sind. So verarbeitet die Innosept Asbofill ABF 611 bis zu 12.000 Kunststoff-Flaschen/h und ist speziell für den unteren Volumenbereich von 100 bis 750 ml vorgesehen. Der Flaschendurchmesser darf dabei bis zu 85 mm, die Flaschenhöhe bis zu 240 mm betragen. Die Innosept Asbofill ABF 711 ist ebenfalls für eine Leistung bis zu 12.000 Kunststoff-Flaschen/h ausgelegt, verarbeitet jedoch standardmäßig 0,25-l- bis 2-l-Kunststoff-Flaschen-Varianten mit einem maximalen Durchmesser von 120 mm und einer maximalen Höhe von 350 mm. Wunschgemäß lässt sich das Spektrum an zu verarbeitenden Kunststoff-Flaschengrößen innerhalb der Maschinen auch erweitern, Sondergrößen außerhalb genannter Bereiche sind machbar. Beide Maschinentypen sind auch in der neuen Twin-Version erhältlich, wodurch sich die Abfüll-Leistung auf 24.000 Flaschen pro Stunde erhöht. Das Twin-Konzept kombiniert die Verwendung erprobter Basistechnologie mit der Reduzierung kostenintensiver Komponenten bei einer Leistungssteigerung auf kleinstem Raum. Für Molkerei- und Fruchsaftbranche geradezu prädestiniert Die Innosept Asbofill-Linearläufer sind für eine Abfüllung von stillen Getränken in Kunststoff-Flaschen ausgelegt. Ob Milch, Jogurtgetränke oder Fruchtsäfte bzw. Fruchtsaftgetränke – alles ist hier machbar. Auch pulpehaltige Getränke lassen sich problemlos abfüllen. Bis zu 20 Prozent Pulpe und Faserlängen bis zu 18 mm dürfen sein. Zukünftig ist auch eine Variante erhältlich, die die Abfüllung von Produkten mit Stückchen ermöglicht, wodurch das Einsatzspektrum der Maschinenreihe nochmals erweitert wird. Bestens geeignet sind Innosept Asbofill ABF 611 bzw. Innosept Asbofill ABF 711 zudem für den Pharmabereich, sofern es hier um eine Abfüllung von flüssigen Produkten wie beispielsweise Sondennahrung oder Gesundheitsdrinks geht. Einzige Vorgabe: die Konstanz des Neckrings Innosept Asbofill-Maschinen lassen eine größtmögliche Flexibilität bei der Flaschenform zu, um Anwendern ein breites Produktspektrum offen zu halten. Einzige Einschränkung ist, dass der Flaschenneck konstant sein muss. Die Flaschenform kann variieren solange die Maximalabmessungen nicht überschritten werden. Dabei sind der Fantasie der Flaschendesigner nahezu keine Grenzen gesetzt. Ob quadratische, rechteckige oder ovale Flaschenformen – alles ist machbar. Eine hohe Maschineneffektivität ist auch bei häufig wechselnden Flaschenformen und -volumen gewährleistet. Sichere Flaschenzuführung über Lufttransport Generell werden Kunststoff-Flaschen der Innosept Asbofill-Technik mittels Lufttransporteur zugeführt. Der Lufttransporteur gewährleistet den sicheren und sanften Transport der Flaschen per Neckhandling bei besten hygienischen Bedingungen und ist in einzelne Abschnitte unterteilt. Jeder Abschnitt verfügt über ein frequenzgesteuertes Gebläse, das den Luftkanal versorgt und über verschiedene Volumenströme die Transportgeschwindigkeit der Flaschen regelt. Innosept-Asbofill-Maschinen besitzen eine standardisierte Schnittstelle für den Anschluss des Lufttransporteurs, wobei der Lufttransport in der Maschine noch fortgeführt wird. Hierdurch ist die Übergabestelle Lufttransport/Füllmaschine immer identisch und unabhängig von Installationseinflüssen. Taktweise Abgabe in die Zellenleiste Bei Innosept Asbofill ABF 611 und Innosept Asbofill ABF 711 erfolgt der Flascheneinlauf außerhalb der Aseptikzone. Eine Kette fährt am Lufttransporteur vorbei. An dessen Ende ist eine Krümmung vorgesehen, die dafür sorgt, dass die Kunststoff-Flaschen in speziell hierfür in die Kette integrierte Aufnahmen eingebracht werden. Greifer entnehmen für die Innosept Asbofill ABF 611 taktweise jeweils 8 Flaschen, für die Innosept Asbofill ABF 711 taktweise jeweils 10 Flaschen aus den Aufnahmen der Kette und positionieren diese in einer Zellenleiste. Eine Zellenleiste, die Kunststoff-Flaschen am Neckring fasst und durch alle Bearbeitungsstufen innerhalb der Maschine führt. Erste Station: die Abfrage, ob jede Position der Zellenleiste mit einer Kunststoff-Flasche belegt ist. Sollte das nicht der Fall sein, wird dies umgehend registriert und diese Position beim anschließenden Füll- und Verschließprozess ausgeschlossen. Rückstandsfreier Sterilisationsvorgang Im Anschluss an den Prüfprozess gelangen Kunststoff-Flaschen in die Sterilisationszone. Hier wird H2O2-Aerosol in jede Kunststoff-Flasche durch eine innerhalb der Kunststoff-Flasche positionierten und unmittelbar unterhalb des Necks endenden Lanze eingebracht. Durch eine spezielle Art und Weise der Aerosoleinsprühung ist sichergestellt, dass sämtliche Bereiche in der Kunststoff-Flasche mit H2O2 beaufschlagt sind. Im Neck-Bereich bildet sich ein Zweikanalsystem. Während H2O2-Aerosol mittig eintritt, kann dadurch verdrängtes Gas direkt seitlich an der Lanze vorbei nach außen entweichen. Um allerhöchste Sicherheit zu gewährleisten, geschieht die beschriebene Eintragung von H2O2-Aerolsol in zwei Stationen jeweils taktweise. Zwei weitere Takte in der Sterilisationszone sind für das Einwirken des H2O2 reserviert. Innerhalb von vier Takten werden die Flaschen anschließend in einem durch eine Zwischenwand getrennten Bereich rückstandsfrei mit Heißluft ausgetrocknet. Deutlich voneinander getrennte Prozesse Ist der Sterilisationsprozess der Kunststoff-Flaschen beendet, wechseln diese zur Füllstation. Auch zwischen Sterilisations- und Füllprozess, welche in unterschiedlichen Gehäusen stattfinden, ist bei den Maschinen eine Zwischenwand installiert, welche diese Bereiche der Aseptikzone voneinander trennt. Diese räumliche Trennung ragt bis zur Zellenleiste und beinhaltet ausschließlich Öffnungen für die Necks der einzelnen Kunststoff-Flaschen. Gezielte Sterilluftführung In den Bereich der Aseptikzone wird permanent Sterilluft eingeleitet, die über ein die Aseptikzone abgrenzendes Lochblech nach unten hin gerichtet mittels so genannter positiver Verdrängerströmung austritt. Von dort aus gelangt sie in den Maschinenraum und wird hier gezielt abgesaugt.. Die Sterilluftaufbereitung selbst befindet sich in einem auf der Maschine installierten Ventilknoten, der zudem sämtliche weitere für den Produktionsprozess notwendigen Medien bereitstellt. Luft wird von Gebläsen zum Ventilknoten transportiert, in dem Kerzenfilter als Sterilfilter dienen. Vorteil der Kerzenfilter: Sie lassen sich vor der Produktion mit Dampf sterilisieren, was allerhöchste Prozess-Sicherheit bedeutet. Berührungsloser Füllprozess – ganz an Produkt und Kunststoff-Flaschenvarianten orientiert Den Füllprozess übernehmen bei der Innosept Asbofill Maschinenreihe zweistufig arbeitende Freistrahl-Füllventile. Während des Füllprozesses besteht keinerlei Kontakt zwischen Kunststoff-Flasche und Füllventil, was der aseptischen Sicherheit perfekt entgegen kommt. Wie genau sich der Füllprozess gestaltet, geben abzufüllendes Produkt und dafür vorgesehene Kunststoff-Flaschenform jeweils vor. Der Abruf von programmierten Werten erfolgt auf Knopfdruck am Bedienterminal. Die Volumenfüllung der Kunststoff-Flaschen über magnetisch-induktive Durchflussmessung gewährleistet präzise Füllmengen. Überfüllung ist nicht notwendig, Produkteinsparungen werden erzielt. Steht die Umstellung auf eine neue Kunststoff-Flaschengröße an, genügt ebenfalls ein Knopfdruck am Bedienterminal, um die notwendige Änderung der Füllmenge herbeizuführen. Sicherer Reinigungsprozess für Füllventile und Aseptikraum Innerhalb der Füllstation befindet sich ein Reinigungsadapter, der die Füllventile zum Zwecke der Reinigung verschließt. So ist eine Kreislaufführung während des Reinigungsprozesses der Füllventile gegeben. Standardmäßig werden die Füllventile in einer Innosept Asbofill Maschine in beiden Richtungen gereinigt, die Umkehrfunktion des Reinigungsflusses erfolgt innerhalb der Maschine. Die Reinigung der kompletten Aseptikzone erfolgt vor der Produktion generell mittels einer Schaum-/Gelreinigung. Dieses Verfahren stellt sicher, dass jede einzelne Stelle innerhalb des Aseptikraumes äußerst zuverlässig erreicht wird. Dabei erfolgt die Reinigung möglichst materialschonend. Zahlreiche Optionen sind möglich und auch nachrüstbar Optional ist für Innosept Asbofill ABF 611 und Innosept Asbofill ABF 711 die Integration von Pulpedüsen in die Füllventile machbar. Diese Option ist insbesondere dann angesagt, wenn Fruchtsäfte mit einem hohen Pulpeanteil verarbeitet werden sollen. Ganz an den abzufüllenden Produkten orientiert kann als weitere Option vor dem Füllprozess eine Stickstoffspülung und im Anschluss an den Füllprozess die Beaufschlagung des Kopfraumes von Kunststoff-Flaschen mit Stickstoff zum Tragen kommen. Vor allem für sauerstoffempfindliche Getränke, wie dies beispielsweise Vitamin-C-haltige Getränke sind, stellt diese Behandlung, die zu einer nochmaligen Reduzierung von Sauerstoff in der abgefüllten Flasche und somit im Getränk führt, ein deutliches Plus dar. Ebenfalls optional machbar: die Einbringung eines Tropfens Flüssigstickstoffs in den Kopfraum von befüllten Kunststoff-Flaschen. Vorteilhaft ist dieses Verfahren, das gleichermaßen für eine Verdrängung von Sauerstoff im Kopfraum der Flasche sorgt, bei Einsatz besonders leichtgewichtiger Kunststoff-Flaschen. Durch die Zugabe von Flüssigstickstoff baut sich ein Druck innerhalb der Kunststoff-Flaschen auf, der für höhere Flaschenstabilität und damit verbunden für die einfachere weitere Verarbeitung von Kunststoff-Flaschen beispielsweise im Bereich der Etikettierung, der Palettierung aber auch beim Transport sorgt. Genannte Optionen sind ebenso wie weitere bestehende Optionen – beispielsweise die Doppelfilter- statt der Einfachfiltereinheit im Ventilknoten oder die Codierung der Kunststoff-Flaschen innerhalb des Produktionsprozesses – auch nachträglich in Innosept Asbofill-Maschinen integrierbar. Auf diese Art und Weise ist beste Zukunftssicherheit gegeben. Versiegelung oder Schraubverschluss – beides ist machbar Eine Entscheidung, die bereits bei der Order für die Innosept Asbofill ABF 611 bzw. die Innosept Asbofill ABF 711 zu treffen ist: Soll es als Verschluss die Versiegelung oder der Schraubverschluss sein? Dabei handelt es sich um eine Fragestellung, die sich zumeist branchenspezifisch beantworten lässt. Denn während im Molkereibereich überwiegend die Versiegelung gefordert wird, ist in der Fruchtsaftbranche so gut wie ausschließlich der Schraubverschluss angesagt. Als Sonderlösung ist die Verwendung beider Verschlusssysteme in einer Maschine denkbar. Dies wurde in der Praxis bisher jedoch noch nicht gewünscht. Der vollautomatisch ablaufende Versiegelungsprozess Der Verschließprozess findet generell in einem vom Füllprozess getrennten Gehäuse statt. Die Kunststoff-Flaschen durchlaufen folglich nach ihrer Befüllung wiederum eine Zwischenwand. Soll eine Versiegelung der Kunststoff-Flaschen stattfinden, erfolgt diese bei Innosept Asbofill ABF 611 und Innosept Asbofill ABF 711 von Beginn an vollautomatisiert. War es bislang üblich, dass Bediener Siegel in hierfür vorgesehene Magazine einlegten, ist dies nun nicht mehr nötig. Vorteil: Die aseptische Sicherheit steigert sich nochmals, gleichzeitig können keine Bedienerfehler bei der Handhabung der Siegelplatinen mehr auftreten, die zu Störungen führen. In die Maschine eingelegt wird nun ein Behälter, der mit zu verarbeitenden Aluminiumsiegeln bestückt ist. Der Behälter dient gleichzeitig als Umverpackung für die Lieferung der Siegelplatinen. Greifer entnehmen die Siegel aus diesem Behälter und verteilen sie auf einzelne Magazine. Aus diesen Magazinen erfolgt die Entnahme der Siegel per Sauger. Die außen liegende Seite des jeweils entnommenen Siegels wird zur Sterilisierung mit H2O2 besprüht. Im Anschluss daran wird das Siegel in eine Trommel eingesetzt. Dabei befindet sich die dem Produkt nach Aufbringung des Siegels zugewandte Seite auf der Außenseite der Trommel. Analog des für die Kunststoff-Flaschen vorgegebenen Maschinentakts durchläuft die Trommel verschiedene Schritte. In einem ersten Takt gelangt H2O2-Aerosol auf das Siegel, ein Takt ist für die Reaktionszeit des H2O2-Aerosols reserviert. Was im Vergleich zur Kunststoff-Flaschensterilisation ein Takt weniger ist. Dennoch genügt diese Reaktionszeit, lässt sich H2O2-Aerosol auf ein Aluminiumsiegel doch mit einer wesentlich höheren Temperatur aufbringen als das bei der Kunststoff-Flaschen-Sterilisation möglich ist. Aufgrund dieser kürzeren Reaktionszeit erfolgt die Abtrocknung des auf dem Siegel befindlichen H2O2 in nur zwei weiteren Takten. Das Siegel taktet in der Trommel weiter bis zur Abgabeposition. Dort wird es von der Siegelplatte entnommen, auf die vorgesehene Kunststoff-Flasche aufgedrückt und umgehend verschweißt. Deutlicher Pluspunkt dieses umgehenden Verschweißens: einmal mehr die allerhöchste aseptische Sicherheit. So ist der Zeitraum, in dem die befüllte Kunststoff-Flasche geöffnet ist, ganz bewusst so gering wie nur möglich gehalten. Prozess der Aufbringung und des Verschließens bei Einsatz von Kunststoff-Verschlüssen bzw. Sportcaps deutlich voneinander getrennt Ist eine Verarbeitung von Kunststoff-Verschlüssen gewünscht, gelangen diese vom Sortierwerk aus in eine Zuführrinne. In gleicher Ausrichtung positioniert werden die Kappen – ganz an der pro Zellenleiste transportierten Anzahl an Kunststoff-Flaschen orientiert – bei der Innosept Asbofill ABF 611 auf acht Bahnen, bei der Innosept Asbofill ABF 711 auf zehn Bahnen verteilt. Die Sterilisation der Verschlüsse geschieht auf identische Art und Weise wie die Kunststoff-Flaschensterilisation. H2O2-Aerosol wird auf die Verschlüsse aufgesprüht. Es folgt der Prozess des Einwirkens und des Austrocknens. Bis ins letzte Detail durchdacht ist die Aufbringung der Schraubverschlüsse auf die Kunststoff-Flaschen. In einem ersten Schritt werden bei den Innosept Asbofill Maschinen die Kunststoff-Verschlüsse mittels Saugeinheit auf die Flaschen aufgesetzt. Damit ist das abgefüllte Produkt gegen äußere Einflüsse weitestgehend geschützt. Das Verschließergehäuse ist in zwei Kammern, deren aseptische Zonen durch Zwischenwände getrennt sind, unterteilt. So kommt der nächste Schritt einer Verschraubung von Kunststoff-Verschlüssen in einer separaten Sterilkammer zum Tragen. Der entscheidende Vorteil hier: Die rotative Verschlussbewegung, welche innerhalb der Aseptikzone generell ein höheres Risiko in sich trägt, ist erst innerhalb einer Sterilzone geplant, in der die Flaschen bereits so gut wie verschlossen sind. Allerhöchste aseptische Sicherheit – so lautet auch hier die Devise. Neben klassischen Kunststoff-Schraubverschlüssen lassen sich auf der Innosept Asbofill ABF 611 sowie auf der Innosept Asbofill ABF 711 optional auch Sportcaps verarbeiten. Eine Option, die bei Bedarf ebenfalls jederzeit nachrüstbar ist. Hierbei ist besonders zu erwähnen, dass bei Einbau dieser Option ein Wechsel von Flat- auf Sportscap und umgekehrt jederzeit ohne Umbauarbeiten möglich ist. Notwendige Umstellungen erfolgen dabei automatisch. Verschluss- und Dichtheitskontrolle Im Anschluss an die Verschließereinheit folgt die optische Verschlusskontrolle. Danach takten die Flaschen bis zu einer Position, in der sie mittels Greifersystem aus der Zellenleiste entnommen und auf den Transporteur abgesetzt werden. Nach der aseptischen Füllmaschine folgt die für eine aseptische Abfüll-Linie obligatorische Dichtheitskontrolle. Mehr Einfachheit auf zahlreichen Ebenen Gegenüber der Vorgängergeneration ist bei der Innosept Asbofill ABF 611 bzw. der Innosept Asbofill ABF 711 die Sterilisationszone durch eine Verringerung von Komponenten vereinfacht. Beispielsweise gelangt für sämtliche Trocknungslanzen nur noch ein Servomotor zum Einsatz – was die einfachere Wartung sowie die reduzierten Betriebkosten mit in sich trägt. Eine weitere Verbesserung betrifft die Zugänglichkeit der Maschine, die unter anderem durch eine nochmals optimierte Leitungsführung sowie die Neuplatzierung der H2O2-Aufbereitung und anderer Aggregate erreicht wurde. Im Bereich der Messinstrumente sind für Innosept Asbofill ABF 611 und Innosept Asbofill ABF 711 ausschließlich Komponenten neuester Generation vorgesehen. Auf Wunsch das „Twin-Konzept“ Ein zusätzliches Plus: Bei der neuen Generation Innosept Asbofill ABF 611 und Innosept Asbofill ABF 711 ist die Verdoppelung der ursprünglichen Maschinenleistung durch ein „Twin-Konzept“ einfach realisierbar. Vorteil hier: Gegenüber der Investition in zwei Einzelmaschinen ist die klare Kostenreduzierung gegeben. So lassen sich wesentliche Komponenten bei einer „Twin-Maschine“ gemeinsam nutzen. Beispielsweise ist für das „Twin-Konzept“ unter anderem nur ein Ventilknoten, ein Flaschentransport im Anschluss an die Maschinen, eine Produkt- und Dampfzuführung, eine Steuerung, ein Bedien-Terminal und eine Maschinenverkleidung vonnöten. Das Twin-Konzept realisiert bei Verwendung erprobter Technologie eine erhöhte Maschinenleistung auf kleinstem Raum zu nochmals reduzierten Investitionskosten. Dazu kommt: Die „Twin-Maschine“ ermöglicht durch die Gleichheit an Teilen eine geringere Ersatzteilhaltung. Was wiederum Kostenvorteile generiert. Und: Gegenüber zwei Einzelmaschinen ist das „Twin-Konzept“ wesentlich kompakter gestaltet und somit weniger Platz belegt. Schulung gehört dazu In der aseptischen Welt muss sich jeder Einzelne konsequent an Regeln halten. Die beste maschinentechnische Ausrüstung nützt hier nichts, wenn wesentliche Verhaltensregeln unberücksichtigt bleiben. Um dieses Bewusstsein zu schärfen, werden bei einer Investition in Innosept Asbofill-Technik alle Personen geschult, die Berührungspunkte mit der Anlage haben. Für sie geht das Programm bei den Grundlagen zur Aseptik angefangen über Pflege- und Wartungsmaßnahmen bis hin zur Schulung am Bedienterminal. Alles aus einer Hand – ein wesentlicher Grundsatz im aseptischen Betrieb Alles aus einer Hand – auch dies ist ein wesentlicher Grundsatz im aseptischen Betrieb. Schnittstellenproblematik kommt damit erst gar nicht vor. So bietet KHS nicht nur Know-how zu aseptischen Lösungen, sondern gleichzeitig Know-how, das sich über den gesamten aseptischen Prozess hinweg erstreckt. Dazu zählt ein Komplettpaket an Getränke-Processing. Angefangen beim Zuckerhandling über die Getränkeproduktion, die Pasteurisierung und Sterilisierung der Produkte bis hin zur CIP-Reinigung. Schließlich geht es darum, dass der aseptischen Abfülltechnologie eine auf das Verfahren hin abgestimmte, durchgehend nach aseptischen Kriterien gestaltete Prozesstechnik stets vorgeschaltet ist. Exakt an Branchenforderungen orientiert Insgesamt gesehen bietet KHS mit der neuen Generation aseptischer Linearfüllmaschinen eine technische Lösung, wie die Branche sie fordert. Allerhöchste Sicherheit geht hier Hand in Hand mit einer Flexibilität, die sowohl das Produkt selbst als auch die zu befüllenden Kunststoff-Flaschen und die eingesetzten Verschlüsse betrifft. Der einfache und schnelle Wechsel von Produkt- und Flaschenvarianten erfüllt die Anforderung, immer häufiger zahlreiche Produktvarianten bei kleinen Chargengrößen auf der gleichen Linie ohne Effektivitätseinbußen bei höchster aseptischer Sicherheit abzufüllen. Durch ein umfassendes Paket an Optionen, die in Innosept Asbofill-Maschinen auch nachträglich integrierbar sind, handelt es sich hier um eine Maschinengeneration, die für die Gegenwart ebenso wie für die Zukunft perfekt gerüstet ist.