Generationswechsel

Innovative Lösung für höchste hygienische Ansprüche

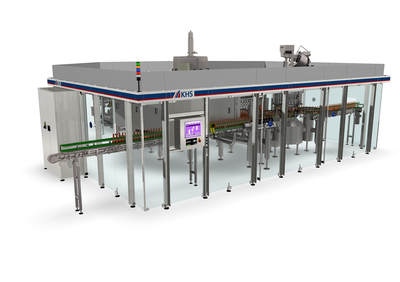

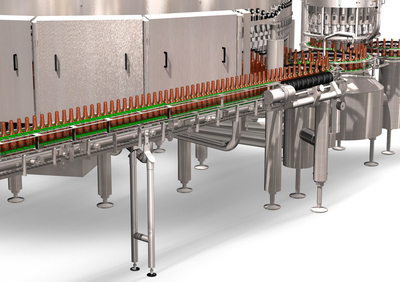

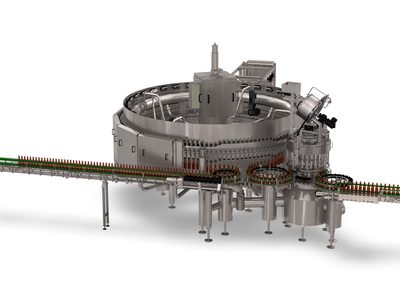

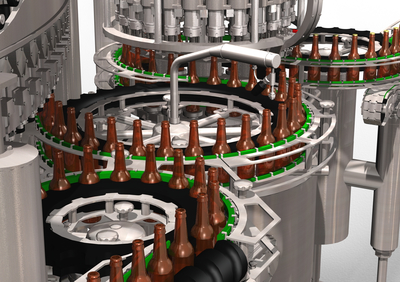

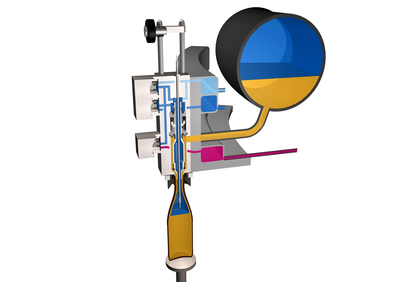

Neue KHS-Füller-Baureihe für GlasflaschenLudwig Clüsserath* Michael Beisel** Mit einem neuen, innovativen Maschinen-Konzept auf Plattform-Basis läutet KHS einen Generationswechsel bei Füllmaschinen für Glasflaschen ein. Einen Generationswechsel, der ein umfassendes Vorteilspaket beinhaltet. So trägt ein hier realisiertes in jeder Hinsicht optimiertes Hygienic Design Pluspunkte wie die gesteigerte Abfüllqualität, eine erhöhte Anlagenverfügbarkeit durch kurze Reinigungszeiten sowie reduzierte Wartungs-, Energie-, Wasser- und Reinigungsmittelkosten mit in sich. Erreicht werden diese Ziele durch den Einsatz moderner, verschleißoptimierter und schmierfreier Komponenten, die in enger Zusammenarbeit mit hoch spezialisierten Partnern entwickelt wurden. Als ein Vorreiter von Plattform-Lösungen gilt die Automobilindustrie. Dort bezeichnet eine Plattform die gemeinsame technische Grundkonzeption, auf der verschiedene Modelle funktionell aufbauen. Ähnlich gestaltet sich die Definition auch bei KHS. Entwickelt wurde hier eine technische Basis, auf der sich unterschiedliche rechnergesteuert arbeitende KHS-Füllsysteme aufbauen lassen – unter Berücksichtigung der jeweils individuellen Kriterien der einzelnen Füllverfahren. Erstes KHS-Füllsystem, für das die innovative KHS-Plattform-Lösung Innofill Glass zum Tragen kommt, ist das für die Bierabfüllung prädestinierte rechnergesteuerte Druckfüllsystem Innofill DRS-ZMS. Nächste Schritte gehen in Richtung Adaption von weiteren KHS-Füllsystemen für Softdrinks, Wasser, Wein, Sekt und Spirituosen. Das modular gestaltete Maschinenprogramm verkürzt auch hier die Fertigungs- und Durchlaufzeiten und führt zu kürzeren Lieferzeiten. Etablierung von gezielter Einfachheit Generell geht es bei der Anwendung von Hygienic Design stets auch um eine Etablierung von gezielter Einfachheit. Unabdingbar sind hier folgende einfache Konstruktionsprinzipien * Leiter Competence Center Fülltechnik, KHS GmbH, Bad Kreuznach, Tel.: 06 71/8 52 25 01 ** Competence Center Fülltechnik, KHS GmbH, Bad Kreuznach, Tel.: 06 71/852 22 05 • Freier Zugang zu sämtlichen Maschinenoberflächen zum Zweck der Reinigung, Desinfektion und Kontrolle • Eliminierung schwer zugänglicher Konstruktionsbereiche, in denen sich Ablagerungen und Biofilme bilden könnten • Freier Ablauf von Flüssigkeiten. Verbraucher- und Mitarbeiterschutz In Bezug auf die Wettbewerbsfähigkeit von Unternehmen ist Hygienic Design ein wesentliches Kriterium, um eine Kostenreduzierung in der Produktion zu erreichen. Vor allem aber geht es um die Sicherung der Produktqualität und um den Schutz des Verbrauchers aber auch um den Gesundheitsschutz der eigenen Mitarbeiter. Eine Neukonstruktion vom Scheitel bis zur Sohle Bislang im Getränkemaschinenbau zumeist praktiziert: die Optimierung vieler einzelner Baugruppen in Hinblick auf Hygienic Design ohne Betrachtung der angrenzenden Maschinenteile. Die Problematik hier: Ein Optimieren, Modernisieren und Umrüsten von Vorhandenem stößt immer an hinderliche Grenzen so lange Grundkonstruktionen zu erhalten sind. Hygienic Design bleibt damit Stückwerk. Die Lösung: die komplette Neukonstruktion einer Füller-Baureihe, die sämtliche Konstruktionsschritte von vorne herein unter dem Aspekt Hygienic Design betrachtet und bei der keinerlei Rücksicht auf bislang vorhandene Baugruppen genommen wurde. Alles kam auf den Prüfstand, wurde neu bewertet und schließlich in innovative Lösungen umgesetzt. Der hygienisch gestaltete Flaschentransport Die Aufgabe der Basiskonstruktion ist es – in einfachen Worten ausgedrückt – Glasflaschen in die Maschine einzufädeln, sie dem Füll- und Verschließprozess zuzuführen und sie anschließend befüllt und verschlossen aus der Maschine auszuleiten. Folglich lag ein Schwerpunkt von Entwicklungsarbeiten darin alle Teile, die mit dem Flaschentransport zusammenhängen, gemäß Hygienic Design zu gestalten. Die konsequente Umsetzung führte zu einem allseitig offenen tragendem Rohrkörper, der für Reinigungs- und Desinfektionsmaßnahmen bestens zugänglich ist. Scherben fallen hier ohne Behinderung direkt auf den Boden und sind leicht zu beseitigen. Die Sterne sowie der Verschließer sind über flanschlos ausgeführte Querrohre miteinander verbunden und nach außen über hygienisch gestaltete Dichtungssysteme abgesichert. Alle Flaschenformatteile sind reinigungsoptimiert gestaltet. Die gewichtsreduzierte Konstruktion ist mit einfach zu bedienenden Arretierungsstiften form- und lagefixiert. Ein Wechsel der Behälterformatteile lässt sich ohne Werkzeuge einfach und schnell realisieren. Integrierte automatische Reinigungsfunktion Ein neuer offen konzipierter Edelstahl-Transporteur bringt die Glasflaschen auf direktem Weg zur Einlaufschnecke. Integrierbar ist hier ein automatisches Reinigungssystem bei dem Spritzdüsen auf sämtliche kritische Stellen ausgerichtet sind. Im Bereich der Einlaufschnecke, die das Vereinzeln der Glasflaschen übernimmt, ist erkennbar, was für die gesamte Konstruktion des Innofill Glass gilt: Es gibt keine großflächigen Bereiche, sondern viele Rundungen oder Schrägen, die dafür sorgen, dass Flüssigkeit abläuft. Statt klassischer Antriebsmotore mit rechteckigem Getriebegehäuse übernimmt den Antrieb der Einlaufschnecke ein edelstahlgekapselter Servomotor, der über ein rundes Gehäuse verfügt. Flaschenführungsteile und Gleitleisten sind derart konzipiert, dass sie von automatisch arbeitenden Reinigungssystemen perfekt erreicht werden. Die Befestigungssysteme von Flaschengleit- und Führungsleisten vermeiden Spalten und Nischen in denen sich Bierreste ablagern und Mikroorganismen entwickeln könnten. Maschinenkarussell offen und in Leichtbauweise Die Leichtbauweise von Hubzylindertisch und Rohringkessel reduziert zudem die notwendigen Antriebskräfte. Außerdem ist die Rohrform des Ringkessels die perfekte Form für effiziente Reinigungsergebnisse. Der deutlich reduzierte Materialanteil sorgt für kurze Aufheiz- und Abkühlphasen während der Reinigung und Sterilisation und spart Energie. Die Festigkeit der gewichtsreduzierten Bauteile wurde mit Hilfe der Finite-Elemente-Berechnungsmethodik nachgewiesen. Die elektrische Signal- und Leistungsübertragung ins Karussell geschieht über einen wartungsfreien Drehverteiler. Alle äußeren Steuerkurven und Haltesegmente werden mittels Linearantriebstechnik in der Höhe verstellt. Ein vollständig um das Karussell herumgeführter Steuerring mit zusätzlichem Höhenverstellungsmotor, Umlenkgetrieben, Gelenkwellen und Hubsäulen ist nicht mehr erforderlich. Die Flaschenhubelemente bieten mehr Freiraum für die Ableitung von möglicherweise anfallenden Scherben. Die Zuführung von Getränk und Prozessmedien erfolgt über höhenverstellbare, mit aseptischen Dichtungssystemen ausgerüstete, Scherengelenke. Die konsequente Umsetzung von Hygienic Design bewirkte eine merkliche Reduzierung der Teileanzahl- und -vielfalt im Füllerkarussell – ein weiterer Schritt in Richtung noch effizientere Reinigung und Wartung. Torque-Motoren mit umfassendem Vorteilspaket Für alle Transfersterne fiel ebenso wie für den Verschließer die Entscheidung verschleißarme und energieeffiziente Torque-Motoren einzusetzen. Generell verfügen Torque-Motoren über ein umfassendes Vorteilspaket. Bei Torque-Motoren handelt es sich um Direktantriebe mit besonders hohen Drehmomenten und relativ kleinen Drehzahlen. Der gegenüber dem Stator angebrachte Rotor wird bei Torque-Motoren über ein Magnetfeld angetrieben. Auf diese Art und Weise entsteht keinerlei mechanische Reibung, was minimierten Verschleiß, Wartungsfreundlichkeit und damit verbunden die hohe Lebensdauer beinhaltet. Getriebe und Kupplungen entfallen ganz. Vergleicht man die Energieeffizienz von Torque-Motoren mit denen von konventionellen Elektromotoren, schneiden Torque-Motoren deutlich besser ab. Während der Wirkungsgrad hier bei 96 Prozent liegt, beträgt er für konventionelle Motoren nur 85 Prozent. Was bedeutet, dass bei der Verwendung von Torque-Motoren mit einem Energieeinsparpotenzial von bis zu 20 Prozent zu kalkulieren ist. Ein weiterer deutlicher Vorteil von Torque-Motoren ist deren Hohlwellenausführung. Durch das Zentrum jedes Motors verläuft hier ein Durchlass, der innerhalb des neuen Innofill Glass zur Medienzuführung genutzt wird. Generell sind Bier-Füllsysteme mit einer Hochdruckeinspritzung ausgerüstet, die dafür sorgt, dass die befüllten Flaschen vor dem Verschließvorgang mit einem Wasserstrahl beaufschlagt werden. Das bewirkt eine Schaumbildung, die für gezielte Verdrängung von Luft und damit Sauerstoff aus dem Flaschenhals sorgt. Bislang war die Düse zur Hochdruckeinspritzung direkt am Füllerkarussell oder am Verschließer befestigt. Was bedeutete, dass man im kritischen Bereich der offenen Flaschen Armaturen, Zuführsysteme, Schläuche und Befestigungselemente vorfand. Alles sehr hinderlich für eine ordentliche Reinigung. Durch den Einsatz von Torque-Motoren lassen sich genannte Komponenten nun außerhalb der hygienisch kritischen Bereiche ansiedeln. Einzig ein rohrförmiger einfach zu reinigender Haltearm sowie die Hochdruckdüse selbst sind im Bereich der offenen Flaschen im Überführungsstern noch vorzufinden. Im Rahmen der Innofill Glass-Lösung ebenfalls geplant: die Einbringung von Medien für die Schaumreinigung über das Torque-Motor-Zentrum an weiteren Sternen innerhalb des Systems. Prinzip des Innofill DRS-ZMS-Füllprozesses weiter optimiert… Betrachtet man das Füllsystem, erfolgt die Produkt-, Gas- und CIP-Medienzuführung hier bei Einsatz von hygienischen, spaltfreien Dichtungssystemen, die keinerlei Möglichkeiten für Ablagerungen eröffnen. Bei der Adaption des rechnergesteuerten pneumatischen Druckfüllsystems Innofill DRS-ZMS auf die neu entwickelte Innofill Glass-Baureihe wurde das Prinzip des Füllprozesses im Wesentlichen erhalten. Der Innofill Glass DRS-ZMS arbeitet mit Füllhöhensonde. Dreifaches Evakuieren und zweifache CO2-Spülung gehen hier dem Vorspannprozess mit Inertgas voraus. Nach dem Vorspannen öffnet sich das Flüssigkeitsventil und leitet Produkt über einen Drallkörper an die Flascheninnenwand. Durch die Schnellfüllphase im unkritischen, zylindrischen Teil der Flaschen werden hohe Ventilleistungen erreicht. Im Bereich des engen Flaschenhalses findet zur präzisen Füllhöhenmessung die durch ein Sondensignal eingeleitete langsame Füllphase statt. Ein Sondenimpuls schließt das Flüssigkeitsventil präzise auf Füllhöhenniveau. Vor- und Restentlastung folgen. Die druckgeregelte Entlastung geschieht schaumarm. Der Füllprozess verläuft drehzahlunabhängig. Selbst während des Füllprozesses ist die Füllphasenvorgabe und somit die Füllhöhe für alle Ventile zentral verstellbar. …bei Integration von Neuem, das es in sich hat Der Drallkörper zur Filmbildung an der Flaschenwand wurde durch Modifikationen bei Anzahl und Form der Flügel strömungstechnisch weiter optimiert. Dies ermöglicht eine verbesserte turbulenzarme und ruhige Füllung und sorgt für die geringste Sauerstoffaufnahme im Produkt. Gleichzeitig ist eine noch exaktere Anpassung der Füllgeschwindigkeiten innerhalb der Schnellfüllphase an die Vorgaben des jeweils abzufüllenden Produkts sowie eine perfektionierte Füllhöhenqualität gegeben. Zu genannten Vorteilen tragen innerhalb des Füllventils geschaffene größere Expansionsräume mit bei. Für eine vereinfachte Reinigung der Füllventile von außen sorgt einmal mehr gezieltes Hygienic Design. Unter anderem durch nach außen hin offen gelegte Tulpenstangen und schräge Oberflächen. Alle Funktionen einer Füllstelle befinden sich in einer Baueinheit, die durch Lösen bzw. Anschrauben von nur zwei Hutmuttern komplett abgenommen bzw. angebaut werden kann. Dabei werden sämtliche Medien- und Pneumatikverbindungen automatisch gelöst bzw. wieder hergestellt. Ein separates Stecken von Schlauchverbindungen entfällt. Ein weiteres Merkmal von KHS-Füllsystemen ist deren geringe Anzahl von Funktionselementen (Pneumatikzylinder) innerhalb jeder Füllstation. Das spart Zeit und Kosten bei der Wartung. Elektroelemente vom Nassbereich perfekt getrennt Generell befinden sich im Bereich der Füllventile und der Flaschen keinerlei Elektroelemente, Kabel oder pneumatische Versorgungsschläuche. Die Pilotventile zur Steuerung des Füllprozesses sind innerhalb eines geschützten Bereiches angeordnet – vollkommen abgekapselt in einem Gehäuse und vom eigentlichen Nassbereich ganz bewusst getrennt. Betriebsausfälle aufgrund von ungünstigen klimatischen Bedingungen kommen nicht vor. Eine hohe Standzeit und dauerhafte Verfügbarkeit ist gegeben. Die zentrale Steuereinheit ist geschützt durch ein VA-Gehäuse im Zentrum des Füllers positioniert. Kompaktventilknoten spart 50 Prozent an Aufstellfläche Des Weiteren ist in Verbindung mit dem neuen Innofill Glass ein Kompaktventilknoten im Einsatz, der gegenüber dem bislang verwendeten Ventilknoten etwa 50 Prozent an Aufstellplatz einspart. Grund: Armaturen sind hier statt in die Breite ganz gezielt in die Höhe gebaut. Was neben einer Platzeinsparung den zusätzlichen Vorteil bietet, dass sich sämtliche Armaturen für Wartungs- und Kontrollzwecke besser als bislang erreichen lassen. Positioniert ist der neue Kompaktventilknoten unmittelbar angrenzend an die Füllerverkleidung. So sind Wege für die Medien vom Ventilknoten zum Füllerkarussell ganz gezielt kurz gehalten. Das begünstigt die schnelle und effiziente Reinigung. Modulare Vakuumpumpe für die Vorevakuierung Bisher wurden Füller mit einer auf die entsprechende Abfüll-Leistung ausgelegten großen Vakuumpumpe ausgerüstet. Die Folge: eine Vielzahl unterschiedlicher Pumpentypen und -größen befanden sich im Einsatz, für die Ersatzteile bereitzustellen waren. Für die neue Baureihe reicht ein einziger Pumpentyp, der je nach Leistung bis zu 3-fach parallel geschaltet wird. Das spart Kosten und Aufstellfläche und sichert eine schnelle Versorgung mit Ersatzteilen. Durch ein Abschalten nicht benötigter Pumpen in bestimmten Betriebszuständen und bei Teillast verringert sich der Strom- und Wasserverbrauch zusätzlich. Ein weiterer Vorteil: Sollte eine Pumpe des Vakuumsystems ausfallen, so kann dennoch mit eingeschränkter Fülleistung weiter produziert werden. Die neue Pumpengeneration ist optional auch mit dem bewährten ECO-Verfahren verfügbar. Damit lässt sich gegenüber dem konventionellen Wasserringprinzip bis zu 98% Wasser einsparen. Hygienic Design im Bereich des Kronkorken-Verschließers Die bewährten Basisfunktionen des KHS Kronkorken-Verschließers wurden größtenteils übernommen. In Hinblick auf einen verbesserten Zugang für die Reinigung sind viele Einzelelemente jetzt nochmals offener gestaltet. Riemenantriebe für das Rührwerk sowie weitere Antriebssysteme, die ehemals über Riemen oder Zahnräder liefen, wurden durch geschlossene Servomotoren ersetzt. Modulartige Ergänzung durch neue Verschließsysteme einfach machbar Wesentliche Neuerung: Sollte die Investition in den Füller mit einem Kronkorken-Verschließer Innofill KK erfolgt sein und zu einem späteren Zeitpunkt die Entscheidung fallen, neben Kronkorken weitere Verschlüsse zu verarbeiten, ist das bei der neuen Innofill Glass-Baureihe einfach möglich. Verschließsysteme lassen sich modulartig ergänzen und an die Plattform einfach andocken. Und zwar in einer Art und Weise andocken, die es ermöglicht, dass offene Flaschen nicht – wie bislang vielfach üblich – durch bereits bestehende Verschließ-Systeme hindurch fahren müssen. Ihr Transport erfolgt an nicht benötigten Verschließern vorbei direkt in das Verschließsystem der Wahl. Lediglich die ebenfalls in Modulbauweise konzipierte, freistehende Außenverkleidung ist bei einer Erweiterung entsprechend anzupassen. Freier Blick auf sämtliche Maschinenbauteile Genereller Vorteil der in Makrolon oder Glas gehaltenen freistehenden Außenverkleidung ist die Möglichkeit des freien Blicks auf alle Maschinenbauteile. Ein freier Blick, der vor allem deshalb so perfekt gegeben ist, weil im Bereich des Flaschentransfers ebenso wie im Füller- und Verschließerbereich überall die offene Bauweise praktiziert ist. Verschmutzungen und Ablagerungen sind von außen sofort erkennbar. Zu dem optischen Eindruck ein weiteres Plus: Bei der Positionierung der Außenverkleidung wird ganz gezielt darauf geachtet, dass für Reinigungs- und Wartungsmaßnahmen ausreichender Zugangsraum zu den jeweiligen Baugruppen vorhanden ist. Bestandteil des Verkleidungskonzeptes ist, dass bei entsprechender Vorbereitung die einfache Außenverkleidung zu einem geschlossenen Hygieneraum aufgerüstet werden kann. Kurze An- und Abfahrphasen und schneller Produktwechsel Die bei der neuen Füllerbaureihe praktizierte konsequente Umsetzung von Hygienic Design in allen Produkt- und Prozessgas führenden Systemen sowie der Einsatz hygienischer Dichtungssysteme und Armaturen ist eine Vorraussetzung für schnelle Zwischenspül- und -Reinigungsprozesse bei einem Produktwechsel. Mit Gefälle verlegte Leitungen sorgen für die zügige Entleerung der Produktwege. Bei häufigem Wechsel des abzufüllenden Produkts ergibt sich hieraus ein deutlicher Zeitgewinn. Schnelle Montage und Inbetriebnahme Insgesamt gesehen führen der modulare und offenene Maschinenaufbau sowie die mit Blick auf Hygienic Design wenig komplexen Funktionseinheiten zu einer deutlichen Verkürzung der Zeiten für die Maschinenaufstellung und die Inbetriebnahme. Diagnose-System für den Füllprozess Optional lassen sich Referenz-Füllventile mit Drucksensoren ausstatten, die den Druckverlauf während einer Füllung kontinuierlich aufzeichnen und auf den Bildschirm übertragen. Dadurch kann der Prozessverlauf einer Füllung bis in die Flasche hinein permanent überwacht werden. Beispielsweise ist das tatsächlich erreichte Vakuum in den Flaschen und die Korrektheit der CO2-Spülprozesse ablesbar. Ein wichtiger Aspekt mit Blick auf eine sauerstoffarme Abfüllung. Weiterhin am Bildschirm aufrufbar sind die Schaltzyklen der Pneumatikzylinder in den Füllventilen sowie die realen Prozesszeiten der einzelnen Füllstellen und die Signalverläufe an den Füllhöhensonden. Mehrfach preisgekröntes KHS-Bedienpanel im Einsatz Gesteuert wird die Plattform-Lösung Innofill Glass über das mehrfach preisgekrönte neue KHS-Bedienpanel (red dot award & iF award) mit integriertem RFID-System. Dieses KHS-Bedienpanel vereint hervorragende Ergonomie, Navigation und Design in sich. Die benutzerfreundliche Bedienführung geschieht über Buttons, farbliche Abbildungen, einprägsame Icons und interaktive Handlungsanweisungen, die vor allem eines auszeichnet: Sie sind gezielt einfach und selbst erklärend gehalten. Das System ist mehrstufig gestaltet und erlaubt so ganz an den jeweiligen Anforderungen orientiert den Zugriff auf unterschiedlich detaillierte Ansichten und Bedienebenen. Eine neue Ära der Fülltechnik Alles in allem leitet die Entwicklung der innovativen KHS-Plattform-Lösung Innofill Glass eine neue Ära der Fülltechnik ein. Hier wurde auf ein Höchstmaß an Transparenz und Sauberkeit für noch mehr Produktsicherheit Wert gelegt. Dies wiederum kommt den Bestrebungen der Braubranche entgegen, mittels Kurzzeiterhitzung pasteurisiertes Bier abzufüllen und auf eine Flaschenpasteurisation im Anschluss an den Füll- und Verschließprozess zu verzichten. Beste hygienische Bedingungen geben hier die heute notwendige hygienische Sicherheit. Wie im Bierbereich profitieren von dem Einsatz der innovativen KHS-Baureihe auch Softdrink-, Wein-, Sekt- und Spirituosenbetriebe, die gleichfalls mikrobiologisch sensible Getränke verarbeiten. Zudem gewinnen sämtliche Unternehmen durch die mit der neuen Füllergeneration verbundenen Kostenreduzierungen im Bereich der Abfüllung. Energie-, Reinigungsmittel-, Wasserreduzierungen sowie minimierte Wartungsmaßnahmen sprechen hier eine deutliche Sprache und sorgen für eine erhöhte Verfügbarkeit der Anlage für die eigentliche Produktion. Vorteile über Vorteile, die für die neue Füller-Baureihe sprechen. Aus ihnen ergibt sich nicht nur eine Vorreiterposition für KHS, sondern vor allem für KHS-Kunden ein konkreter Wettbewerbsvorteil im Markt .