Sicher, sparsam und nachhaltig bei gleichzeitiger perfekter PET-FlaschenqualitätNeues KHS-Verfahren der Preformsterilisation für Ultra-Clean-Anwendungen beinhaltet zahlreiche Pluspunkte

Neues KHS-Verfahren der Preformsterilisation für Ultra-Clean-Anwendungen beinhaltet zahlreiche Pluspunkte

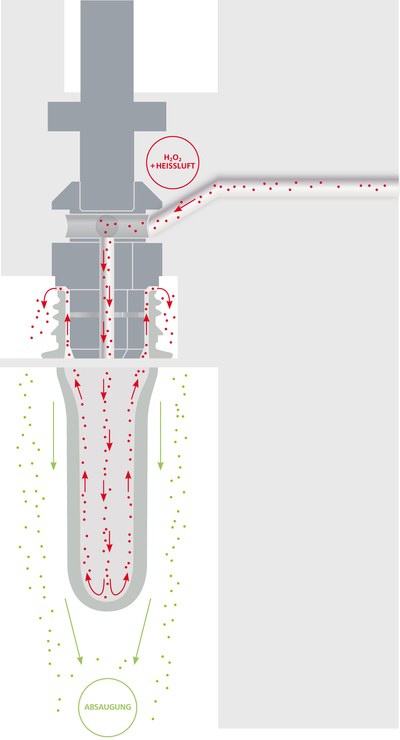

Frank Haesendonckx* Die Abfüllung von Getränken in PET-Einweg-Flaschen unter Ultra-Clean-Bedingungen gewinnt gerade in jüngster Zeit mehr und mehr an Bedeutung. Grund: Getränke wie stilles Wasser, Fruchtschorlen oder auch stille fruchthaltige Getränke, die für eine Kaltabfüllung in einer extrem keimarmen Atmosphäre und damit verbunden für eine Ultra-Clean-Abfüllung geradezu prädestiniert sind, erfreuen sich weiter wachsender Beliebtheit beim Verbraucher. Bislang üblich: Ultra-Clean-Abfüllung wird in einem speziell hierfür ausgelegten und eingehausten Rinser-Füller-Verschließer-Block realisiert, dem frisch geblasene PET-Einweg-Flaschen zugeführt werden. Um Ultra-Clean-Abfüllung bei höchster Sicherheit noch kostengünstiger und noch nachhaltiger zu gestalten, entwickelte KHS ein neues Konzept der Preformsterilisation, das bei einer Verblockung der Streckblasmaschine mit dem Füller-Verschließer-Block zum Tragen kommt und zahlreiche Pluspunkte in sich trägt. Bedeutendster Vorteil: Die dem Ultra-Clean-Füllprozess ehemals vorgeschaltete Reinigung und Rinsung von PET-Flaschen kann bei realisierter Preformsterilisation entfallen. Das spart nicht nur Investitionskosten für den Rinser, sondern auch Rinswasser, was den Aspekt der Nachhaltigkeit mit in sich trägt. Weiteres entscheidendes Plus der Preformsterilisation: Der Preform verfügt gegenüber der fertig geblasenen PET-Flasche über eine wesentlich kleinere Oberfläche. So ist die zu sterilisierende Fläche hier vergleichsweise deutlich geringer, der Verbrauch an Sterilisationsmittel folglich um mehr als das Zehnfache reduziert und der Nachhaltigkeitsaspekt einmal mehr untermauert. InnoPET BloFill-Konzept muss sein Ist die Preformsterilisation im Rahmen des Ultra-Clean-Verfahrens vorgesehen, hat eine Verblockung von Streckblasmaschine und Füller-Verschließer-System und damit verbunden der Einsatz des InnoPET BloFill-Konzepts stattzufinden. Realisiert wird die Preformsterilisation innerhalb des Ofenbereiches der Streckblasmaschinen-Generation InnoPET Blomax Serie IV. Dort* Leiter CC Blasmaschinen, KHS Corpoplast GmbH, Hamburg geschieht die Aufheizung der Preforms – das ist ein entscheidendes Merkmal der neuen KHS-Streckblasmaschinen-Generation InnoPET Blomax Serie IV – mittels „Near Infra Red“. Was bedeutet, dass hier ausschließlich kurzwellige Infrarot-Strahlung mit einer besonders hohen Energiedichte zum Einsatz gelangt. Generell findet mit der kurzwelligen Strahlung eine äußerst intensive Wärmedurchdringung der Preformwand statt – nochmals verstärkt durch die Führung der Preforms innerhalb einer geschlossenen rundum reflektierenden Ofenkammer. Die Anwendung der neuen Heiztechnologie im Ofenbereich der InnoPET Blomax Serie IV beinhaltet, dass die Aufheizzeit der Preforms im Vergleich zur klassischen Infrarot-Aufheizung in etwa halbiert ist. Was unter anderem auch heißt, dass der Ofenbereich vergleichsweise nur die Hälfte an Platz beansprucht und im Falle eines Notstopps gerade einmal die Hälfte an Preforms aus dem System auszuleiten ist. Neues Sterilkammer-Modul im Ofenbereich Für die Preformsterilisation ist innerhalb des Ofenbereiches der InnoPET Blomax Serie IV ein neues Sterilkammer-Modul eingeplant. In dieses Sterilkammer-Modul gelangen Preforms, nachdem sie auf eine Temperatur oberhalb der Glastemperatur der Preforms erwärmt sind. Eine Sterilluft-Schleuse trennt die Sterilkammer an der Eintritt- sowie an der Austrittseite der Preforms zuverlässig vom restlichen Ofenbereich. So dringen keine Keime in den Sterilbereich ein. Zudem wird verhindert, dass das Sterilisationsmittel Wasserstoffperoxid in den weiteren Prozess gelangt und sich ein damit verbundenes Korrosionsrisiko für den anschließenden Maschinenbereich ergibt. Außerdem sorgt die gezielte Abschottung des Sterilkammer-Moduls dafür, dass die Restmenge an H2O2 in der Umgebung immer deutlich unterhalb der festgelegten Grenzwerte bleibt. Schonende Preform-Führung durch aktiven Dorn Generell wird jeder Preform innerhalb des gesamten Ofenbereiches der InnoPET Blomax Serie IV durch einen so genannten aktiven Dorn geführt. Dieser aktive Dorn übernimmt nach Beladung und Vereinzelung der Preforms durch ein Sternenrad einen Preform, indem er von oben her berührungslos in ihn eintaucht. Daraufhin drücken sich kleine Kügelchen von innen gegen die Preformmündung, arretieren den Dorn und sorgen für den sicheren Weitertransport des Preforms durch den Ofenbereich. Der Einsatz eines aktiven Dorns für den Preform-Transport macht aufwändige Übergabeeinrichtungen überflüssig und realisiert eine besonders schonende Preform-Führung. Sterilisationsprozess mit heißer Luft und Wasserstoffperoxid Ist das Verfahren der Preformsterilisation innerhalb des Ofenbereiches mit integriert, kommt eine Sonderkonstruktion des aktiven Dorns zum Tragen. Eine Sonderkonstruktion, die es im Sterilkammer-Modul ermöglicht, in den Preform durch seitliche Öffnungen ein Gemisch aus heißer Luft und Wasserstoffperoxid (H2O2), das über eine Temperatur von etwa 120° Celsius verfügt, einzubringen. Über einen Hohlraum des Dornes, der mit einem hohlen Rohr in etwa zu vergleichen ist, gelangt das Gasgemisch direkt in den Preformkörper. Durch eine permanente Beaufschlagung des Preforms mit Gasgemisch und den damit verbundenen Gasaustausch-Prozess ist dafür gesorgt, dass sämtliche Innenflächen des Preforms einschließlich der Preformmündung mit H2O2 beaufschlagt werden und die äußerst zuverlässige Sterilisation stattfindet. Die Absaugung des über die Preformmündung austretenden Gasgemisches erfolgt über die Kühlungsschienen der Gewindekühlung. Gezielte Sterilluftzufuhr zur sicheren Beseitigung von Wasserstoffperoxid-Resten Abschluss des Sterilisationsprozesses innerhalb der Sterilkammer bildet eine Sterilluftzufuhr, deren Aufgabe es ist, eine Überströmung des gesamten Preformkörpers mit Sterilluft zu bewirken. Stetig erfolgt die Einbringung neuer Sterilluft in den Prozess und findet die Absaugung vorhandener Sterilluft statt. Ein gerichteter Sterilluftstrom ist gegeben. Ergebnis: Sämtliche eventuell noch vorhandenen H2O2-Reste an der Preform-Außenseite erfahren die zuverlässige Ableitung aus dem Prozess. Strömungsgeschwindigkeit, Druck sowie weitere Parameter, die das Strömungsverhalten der Sterilluft bedingen, werden in Abhängigkeit von der Geschwindigkeit der Preforms und der Menge an vorhandenem H2O2 in der Sterilkammer ermittelt und vom System automatisch vorgegeben. Exakte Aufbringung des Heizprofils erst nach der Preformsterilisation für perfekte PET-Flaschenqualität und gezieltes Lightweighting Ist der Sterilisationsprozess beendet, geht es für den Preform in eine weitere Heizkammer, in der das exakte Heizprofil auf ihn aufgebracht wird. Gegenüber einer direkten Einbringung des sterilisierten Preforms in den Blasprozess, was einen Ausgleich des Wärmeprofils und eine Absenkung der Preformtemperatur als Folge hat, hat diese Vorgehensweise den entscheidenden Vorteil, dass sich durch die zeitnahe und daher besonders präzise zu realisierende Vorwärmung des Preforms während des Blasprozesses auch die bestmögliche Materialverteilung innerhalb der PET-Flasche ergibt. Was mit in sich trägt, dass höchste Prozess-Stabilität gewährleistet und eine besonders leichte PET-Flaschengestaltung machbar ist. Ein weiterer Pluspunkt dieser Vorgehensweise: Vor dem Sterilisationsvorgang muss keine überhöhte Aufheizung des Preforms stattfinden, um sicherzustellen, dass auch im Anschluss an den Sterilisationsprozess noch ein blasbarer Preform bereitsteht. Die gezielte Energieeinsparung und eine damit verbundene nochmalige Unterstreichung der Nachhaltigkeit des Prozesses ist erreicht. Per Servomotor gesteuerter Reckvorgang für noch mehr Präzision Ein weiterer Aspekt, der innerhalb der Streckblasmaschinen-Generation InnoPET Blomax Serie IV für die stets optimale Materialverteilung in den produzierten PET-Flaschen sorgt, ist der mittels Servomotor gesteuerte Reckvorgang. Er bedingt, dass sich die Geschwindigkeit der Blasmaschine jederzeit perfekt an die Vorgaben des Füllsystems anpasst. Denn wird die Geschwindigkeit der Blasmaschine reduziert, kann die Reckbewegung trotz langsamerer Maschinendrehung immer noch mit der identischen Geschwindigkeit stattfinden wie bei hoher Maschinendrehzahl. Was bedeutet, dass es der per Servomotor gesteuerte Reckvorgang ermöglicht, bis auf das letzte Zehntel Gramm an PET-Material optimierte Preforms zu verwenden. Gezielte Materialeinsparung, erhöhte Prozess-Stabilität und die damit einhergehende nochmalige Reduzierung der Scrap-Rate – insgesamt gesehen sind das die herausragenden Vorteile des per Servomotor gesteuerten Reckvorgangs. Preform- und PET-Flaschenübergabe im eingehausten Sterilbereich Nach Durchfahren des Ofenbereiches gibt der aktive Dorn den Preform an einen Greifer frei, der ihn der Blasstation direkt zuführt. Um sicherzustellen, dass während der Preform-Übergabe vom Ofenbereich in die Blasstation keine Wiederverkeimung des Preforms stattfindet, ist der Weg, den der mittels Greifsystem aufgenommene Preform bis zur Blasstation zurücklegt, eingehaust. In der Einhausung wird eine permanente nach unten gerichtete Sterilluftströmung aufrecht erhalten. Eine Einhausung mit nach unten gerichteter Sterilluftströmung sichert auch bei der Entnahme der frisch geblasenen PET-Flaschen aus der Streckblasmaschine die Sterilität des PET-Flaschenmaterials. Die darauf folgende Steril-Luftschleuse gewährleistet, dass der Trockenbereich der Blasmaschine vom Nassbereich des Füllers konsequent getrennt ist. Korrosionsrisiken innerhalb der Blasmaschine sind auf diese Art und Weise eliminiert. PET-Flaschen werden schließlich direkt in den Einlaufstern des Füllsystems geleitet und an die Füllventile übergeben. Generell ist das Füllsystem nebst Verschließerbereich bei praktizierter Ultra-Clean-Abfüllung eingehaust. Ein Teil der Decke des Ultra-Clean-Isolators ist mit Filtereinheiten ausgestattet. Permanent besteht hier eine Sterilluftströmung vom Decken- zum Bodenbereich, was die so notwendige Abfüll-Sicherheit in jeder Hinsicht gewährleistet. Umfassende Tests für beste Ergebnisse Um für den Prozess der Preformsterilisation die für die Getränkebranche optimierte Lösung bereitstellen zu können, standen vor der Praxisreife des Systems umfassende KHS-Labortests. Hierbei wurden unter anderem unterschiedlichste Preforms verkeimt und im Anschluss an den Sterilisationsvorgang gezielt daraufhin untersucht, ob sie Ultra-Clean-Bedingungen in jeder Hinsicht entsprechen. Fazit: KHS bietet mit der neu entwickelten Preformsterilisation eine Lösung, die für sämtliche Preforms die höchst zuverlässige Sterilisation gewährleistet und die sich exakt an die jeweils vorgegebenen Preformvarianten anpasst. Sollte vonseiten der Getränkebranche der Wunsch bestehen, bei individuellen Preform-Varianten die Wirksamkeit der KHS-Preformsterilisation vor einer Entscheidung für diese Investition zu testen, lassen sich Untersuchungen hierzu im KHS-Labor jederzeit bewerkstelligen. Für sämtliche Anlagenleistungen gerüstet Zu realisieren ist die Preformsterilisation bei allen Leistungen, welche das gewählte InnoPET BloFill-Blockkonzept vorgibt. Was bedeutet, dass eine an der maximalen Kapazität der InnoPET Blomax Serie IV ausgerichtete Behandlung von bis zu 72.000 Preforms/h machbar ist. Die Getränkebranche profitiert von jeder Menge an Vorteilen Insgesamt gesehen handelt es sich bei der KHS-Preformsterilisation um eine Neuentwicklung, die es der Getränkebranche ermöglicht, eine Abfüllung von Getränken unter Ultra-Clean-Bedingungen noch kostengünstiger und nachhaltiger zu praktizieren als bislang machbar. Bei gleichzeitig gegebener höchster Prozess-Sicherheit, Prozess-Stabilität und damit verbundener erstklassiger PET-Flaschenqualität.