Umfassendes Vorteilspaket

Optimierte KHS-Pasteurisationseinheiten-Regelung bietet zahlreiche Pluspunkte

Frank Köppel* Knut Soltau** Aco Todoroski*** Höchste Produktqualität bei maximaler Produkthaltbarkeit – das ist es, was jeder Getränkehersteller seinen Konsumenten bieten möchte. Eine Möglichkeit zur Erreichung dieser Ziele für unterschiedliche Biersorten, Biermischgetränke, alkoholfreie Biere, alkoholfreie Erfrischungsgetränke sowie Fruchtsäfte stellt die Vollpasteurisation im Tunnelpasteur dar. Durch gezielte Erhitzung abgefüllter Getränke werden Keime zuverlässig abgetötet. Beste Produktsicherheit ist gegeben. Um während des Pasteurisationsprozesses den Geschmack und wertvolle Inhaltsstoffe des Getränks zu erhalten, ist eine Pasteurisationseinheiten-Regelung (PE-Regelung) die sich exakt an das Temperaturverhalten der zu pasteurisierenden Produkte und deren Behälter anpasst, von allerhöchster Wichtigkeit. KHS setzt bereits seit Mitte der 1990er Jahre auf die dynamische PE-Regelung. Diese dynamische PE-Regelung erfuhr erst jüngst umfassende Optimierungen, die zahlreiche Vorteile mit sich bringen. Dynamische PE-Regelung Im Gegensatz zu den frühen Ansätzen, die Pasteurisationseinheiten während Anlagenstillständen mit Hilfe einer statischen Temperatursteuerung mit fest eingestellten Temperaturstufen zu begrenzen, passt sich die dynamische PE-Regelung variabel an sich ändernde Bedingungen an. Treten Störungen während des Pasteurisationsprozesses auf, werden die Prozesstemperaturen innerhalb der heißen Zonen des Tunnelpasteurs derart geregelt, dass höchste Produktsicherheit und maximale Geschmacksstabilität gleichermaßen gewährleistet sind. Voraussetzung für die zu jedem Zeitpunkt exakte PE-Regelung ist die präzise Berechnung der Produkttemperatur an einem * Leiter Elektrische Konstruktion, Competence Center Pasteurtechnik,KHS GmbH, Dortmund, Tel. 02 31/5 69-17 21 ** Produktmanagement, Competence Center Pasteurtechnik, KHS GmbH, Dortmund, Tel. 02 31/5 69-18 87 ***Bereich Software, Competence Center Pasteurtechnik, KHS GmbH,

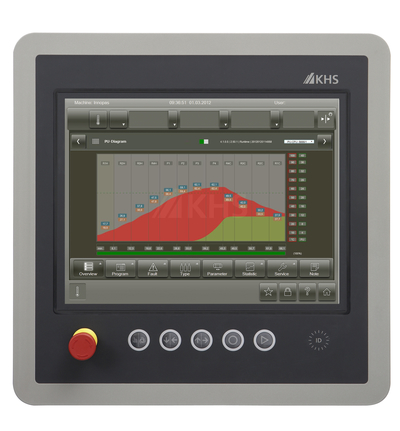

Dortmund, Tel. 02 31/5 69-16 74 festgelegten Referenzpunkt im jeweiligen Behälter. Es wird entweder auf den so genannten „Cold Spot“ (etwa 10 mm oberhalb des inneren Behälterbodens) oder auf 1/3 der Füllguthöhe des Behälters referenziert. Mit Hilfe mathematisch-physikalischer Betrachtungen ist die genaue Berechnung aktueller PE-Werte ebenso möglich wie die Ableitung im Prozess noch erzielbarer PE-Werte. Daraus resultierend wird stets die optimale Sprühtemperatur ermittelt, mit der die vorgegebenen Temperaturgrenzen sowie die zu erreichenden PE-Werte beim Auslauf des Behälters aus dem Pasteurisationsprozess gewährleistet sind. Auch bei mehrmaligen Stoppsituationen ist Überpasteurisation auf ein Minimum reduziert. SPS-basierte Technik Die neue Generation des PE-Rechners läuft im Gegensatz zur ehemaligen Lösung nicht mehr auf dem Bedienpult der Maschine. Damit trennt KHS ganz bewusst die Qualitätssicherung in Form der PE-Regelung von der windowsbasierten Visualisierung. Der neue PE-Rechner besteht aus einer industrietauglichen SPS (Speicherprogrammierbaren Steuerung) und verfügt somit über keinerlei bewegliche Bauteile. Das PE-Betriebssystem mit allen kundenspezifischen Vorgaben befindet sich auf einer Speicherkarte. Sollte es zu einem Defekt der SPS kommen, muss im Gegensatz zur früher üblichen Konfiguration eines Industrie-PC’s lediglich die SPS ausgetauscht werden. Das Programm und alle spezifischen Parameter werden mit der Speicherkarte transferiert und das System ist sofort wieder betriebsbereit. Ersatz-PC’s mit einem alten Programmstand oder fehlende Parameteränderungen gehören der Vergangenheit an. Im Kern besteht dieses Betriebssystem aus einem abgeschlossenen Programm. Damit werden unberechtigte Programmänderungen verhindert und somit höchste Prozesssicherheit gewährleistet. Ausschließliches Agieren in Echtzeit Der Einsatz industrietauglicher Steuerungen bietet weitere Vorteile. Auf dem PE-Rechner läuft ausschließlich der Prozess der PE-Regelung. So findet die PE-Regelung hier ausnahmslos in Echtzeit statt. Eine direkte Kommunikation des PE-Rechners mit der SPS zur Maschinensteuerung ist gegeben. Sämtliche Module, die mit der eigentlichen PE-Regelung nichts zu tun haben, wie z. B. die Speicherung von Statistik- oder Temperaturloggerdaten, die Visualisierung der PE-Regelung usw. sind gezielt von der eigentlichen PE-Regelung entkoppelt. Idealerweise werden die Daten der PE-Regelung innerhalb eines Betriebsdatenerfassungs-Systems (BDE) dokumentiert. Auf diese Art und Weise lassen sich sämtliche abgelaufenen Pasteurisationsprozesse nachvollziehen. Zudem sind Vergleichsdaten für Logger-Messungen vorhanden. Lange Lebensdauer, hohe Ersatzteilverfügbarkeit Ebenfalls ein bedeutender Vorteil der neuen PE-Regelung ist der Einsatz von Industriehardware, die sich durch lange Lebensdauer und hohe Ersatzteilverfügbarkeit auszeichnet. Unmittelbarer Einblick in die PE-Regelung direkt vom Arbeitsplatz aus Zudem ein Plus: Die grafische Anzeige der neuen PE-Regelung erfolgt auf einer Web-Oberfläche. So kann die Grafik optional auf mehreren Rechnern gleichzeitig dargestellt werden. Ob Maschinenbediener, Technischer Leiter, Laborangestellter – auf Wunsch hin erhalten sie alle den unmittelbaren Einblick in die PE-Regelung direkt an ihrem Arbeitsplatz. Das war zu Windows-Zeiten so nicht machbar, denn hier beschränkte sich die Anzeige auf einen einzigen Rechner. Zusätzliche Regelungsmodule unabhängig voneinander in den Pasteurisationsprozess integrierbar Zu den genannten positiven Aspekten, die der neue PE-Regelungsrechner in sich trägt, fanden weitere Optimierungen der KHS-PE-Regelung statt. Generelle Vorgehensweise bei der Kundenentscheidung für den Pasteurisationsprozess: Der Kunde gibt vor, mit wie vielen Pasteurisationseinheiten seine Produkte zu pasteurisieren sind oder er lässt sich von den KHS-Experten entsprechend beraten. Hierbei ist auch die Berücksichtigung mehrerer Pasteurisationsparameter in einem Behälterprogramm möglich. Mit Hilfe dieser so genannten Multi-Spec-Control können zum Beispiel neben den üblichen Gesamt-PE, die in der Regel ab einer Grenztemperatur von beispielsweise 55 °C gezählt werden, zusätzlich Mindestwerte für letale PE – also PE, welche erst ab einer Grenztemperatur von 60 °C aufaddieren – sichergestellt werden. Hauptsächlich bei der Pasteurisation von Fruchtsäften oder fruchthaltigen Getränken erforderlich: die Heißhaltung des Produkts bei einer vorgegebenen Temperatur über eine exakt definierte Zeitspanne hinweg. Hier kommt ein Temperatur-Zeit-Modul zum Einsatz. Die Module „Gesamt-PE“, „letale PE“ und „Temperatur über Zeit“ können je nach Anwendungsfall innerhalb des Pasteurisationsprogramms integriert und zum Teil auch miteinander kombiniert werden. Ebenso ist selbstverständlich auch eine Regelung auf spezielle Prozessvorgaben, wie zum Beispiel die so genannten TDU (Thermal Degradation Units bzw. Geschmackseinheiten), auf besonderen Wunsch hin möglich. KHS berät hinsichtlich der optimalen Vorgehensweise. Dabei sind Vorgaben des Kunden zu den zu pasteurisierenden Produkten in ihren jeweils vorgesehenen Gebinden, den gewünschten Pasteurisationsbedingungen, der Auslauf- bzw. Einlauftemperatur, der vorgesehenen Pasteurleistung usw. unabdingbar. Auslegung des optimalen Pasteurs per Pasteur-Designer-Programm Sämtliche auslegungsrelevante Daten nimmt ein KHS-Mitarbeiter auf und gibt sie in ein Pasteur-Designer-Programm ein. Der Pasteur-Designer errechnet daraufhin wie ein optimaler Pasteur, der sämtlichen Vorgaben erfüllt, auszusehen hat. Ist dieser optimale Pasteur virtuell konstruiert, können gemeinsam mit dem Kunden weitere Optionen einfach durchgespielt werden. Beispielsweise lässt sich zügig darstellen, um wie viel länger der Pasteur sein müsste, wenn Behälter doch wärmer einlaufen als angegeben und trotzdem die vorgegebene Auslauftemperatur nicht überschreiten sollen. Oder wie sich eine Zusatzkühlung innerhalb des Pasteurs auf die Pasteurgröße auswirkt. Oder wie der Pasteur von der Länge und Breite her gestaltet sein müsste, wenn er auf einer von Säulen begrenzten Hallenfläche positioniert würde. Zudem berät KHS intensiv in Hinblick auf Nachhaltigkeit. Hier lauten Fragen unter anderem, um wie viel energie- und wassersparender sich der Pasteur bei Kopplung mit einem Kühlturm oder im Fall des EcoBuS-Verfahrens verhält und wie schnell sich derartige Investitionen amortisieren. Dabei werden die kundenspezifischen Energie- und Wasserpreise ebenso berücksichtigt wie auch die regionale Akzeptanz für bestimmte Systeme und die Vereinbarkeit mit Nachhaltigkeitskonzepten. Nachhaltigkeit im Fokus Ebenso wie die Einbindung eines Kühlturms in das Pasteurisationskonzept steht das EcoBuS-Verfahren für gezielte Einspareffekte bei gleichzeitiger Gewährleistung maximaler Pasteurisationsgenauigkeit. Fällt die Entscheidung für das EcoBuS-Verfahren, arbeitet der Pasteur mit drei in der Maschinenstruktur integrierten Puffertanks – zur gezielten, strikt getrennten Speicherung von warmem, heißem und kaltem Prozesswasser. Mit dem EcoBuS-Verfahren steht ein intelligentes System zur Verfügung, das je nach Betriebs- und Bedarfssituation – beispielsweise bei Lücken oder Stopps im Pasteurisationsprozess – flexibel reagiert. Warm- und Kaltwasserpuffer arbeiten hier wie miteinander gekoppelte Akkumulatoren, die sich so weit wie möglich gegenseitig laden bzw. entladen. Praxiserfahrungen zeigen, dass allein durch das EcoBuS-Verfahren im Pasteur üblicherweise eine Frischwassereinsparung von bis zu 30 Prozent und eine Wärmeenergieeinsparung von 10 Prozent erreicht werden. Für noch mehr Nachhaltigkeit steht nur der gleichzeitige Einsatz von Kühlturm und EcoBuS-Verfahren. Simulationsmodell spiegelt Realbetrieb gelungen wider Sind die notwendige Pasteurgröße und -struktur zur Erreichung der gegebenen Prozessparameter festgelegt, lassen sich Daten des Pasteur-Designers automatisch in das spätere PE-Regelungsprogramm einlesen. Die Vorteile der automatischen Übertragung liegen auf der Hand. Neben der Schnelligkeit greift hier die hohe Präzision des Prozesses. Und: Auf Kundenwunsch hin lässt sich nach der Maschinenauslegung auch gleich eine Simulation der Pasteurisationsprozesse und die Ermittlung der daraus resultierenden PE durchführen. Dabei spiegelt das Simulationsmodell den Realbetrieb gelungen wider. So kann ein Produktionstag mit unterschiedlichsten Start- und Stopp-Szenarien in kürzester Zeit am System durchgespielt werden. Der Kunde erhält einen Überblick über die erzielten und von KHS gewährleisteten Temperatur- und PE-Werte. Optional die Tiefabsenkung,… Auf Wunsch hin in den Pasteurisationsprozess mit integrierbar: eine Tiefabsenkung der Temperatur bei Stopp-Situationen. Üblicherweise wird bei einem Stopp des Pasteurisationsprozesses die Produkttemperatur knapp unter die vorgegebene PE-Grenztemperatur abgesenkt. Mit der Tiefabsenkung lassen sich noch weitergehende Temperaturabsenkungen erreichen, um eventuelle Geschmacksbeeinträchtigungen so weit wie nur möglich auszuschließen. So ist für Bier beispielsweise eine Absenkung der Temperatur bei langen Stopps auf 45 °C statt auf 55 °C durchaus denkbar. Nachteil der Tiefabsenkung: Der Energie- und Wasserverbrauch steigt durch diese Maßnahme. …die flexible Geschwindigkeitsregelung Die optionale Geschwindigkeitsabsenkung reduziert Maschinenstillstände bei Produktrückstau oder Produktmangel und trägt damit zu Energie- und Wassereinsparungen bei. Ändert sich die Geschwindigkeit im Pasteur, werden die Spritztemperaturen entsprechend der Durchlaufzeit abgesenkt oder erhöht. Maschinenstillstände und die damit verbundene Wasser- und Energieverbräuche sind somit einmal mehr deutlich reduziert. …und die BOT-Regelung Zudem eine Option: die BOT-Regelung (Bottle Outlet Temperature-Regelung). Sie gibt vor, innerhalb welches Bereiches sich die Auslauftemperaturen der Produkte bewegen dürfen. Grund: Bei der Etikettierung von Gebinden sollten diese nicht zu kalt sein, weil sich sonst Kondensat bildet, welches beispielsweise den Etikettierprozess negativ beeinflusst. Gleichzeitig können sich bei einer zu warmen Auslauftemperatur auch nach dem Einpacken der Produkte sowie während des Lagerprozesses Geschmacksveränderungen ergeben. Hierzu ist eine Kopplung an eine in der Linie platzierte Taupunkttemperaturmessung zur Ermittelung der minimal nötigen Behälterauslauftemperatur für eine sichere Vermeidung von Kondensation möglich. Äußerst zügiger Sortenwechsel Früher üblich: Bei einem anstehenden Produktwechsel musste der Pasteur komplett leer gefahren werden. Erst dann konnte das nächste Produkt in die Maschine einfahren. Über den gesamten Pasteur hinweg griff nur ein Temperaturprofil. Neue Situation: Ein besonders schneller Sortenwechsel ist machbar. Im Praxisbetrieb geht es zumeist darum, zwei verschiedene Produkte in einem Pasteur während des Produktwechsels parallel zu verarbeiten. Vorteil des schnellen Sortenwechsels: Umstellzeiten innerhalb der gesamten Linie gestalten sich kürzer als bislang, da der Pasteur nicht länger als ein „Flaschenhals“ der Anlage agiert und für hohe Stillstandzeiten verantwortlich zeichnet. Produktionszeiten verlängern sich deutlich, außerdem reduziert sich der Energie- und Wasserbedarf. Ein weiteres Plus, das in Zusammenhang mit dem schnellen Sortenwechsel greift: Der Bediener wird über die beim Sortenwechsel anstehenden Aufgaben per Monitor informiert. War es ehemals nötig, dass Bedienpersonen Behälter vom Füller bis zum Pasteur verfolgten, weil sie die Produkttrennung im richtigen Augenblick abzupassen hatten, ist das nun nicht mehr nötig. Die Bedienperson wird vom Monitor darüber in Kenntnis gesetzt, wann letzte Gebinde einer Sorte in den Pasteur ein- bzw. auszuschieben sind. Jeden Sortenwechsel hat die Bedienperson zu quittieren. Geschieht dieses Quittieren nicht, geht der Pasteur automatisch in den Stoppzustand über. Die äußerst zuverlässige Produkttrennung ist gegeben. Auch nach einem Stromausfall zuverlässige Fortführung des Pasteurisationsprozesses Ein Novum, das einmal mehr dem neuen PE-Regelungsrechner mit redundanter Datensicherung zu verdanken ist: Auch nach einem Stromausfall lässt sich der Pasteurisationsprozess stets zuverlässig und in der Regel ohne Wartezeiten direkt fortführen. Während bei Windows-Rechnern sämtliche Daten, die vor einem Stromausfall nicht gespeichert wurden, verloren gehen und in diesem Fall ein bereits angefangener Pasteurisationsprozess sicherheitshalber erneut zu starten hat, weiß der neue PE-Rechner stets ganz genau, welche Prozesse bereits stattfanden. Das vermeidet Überpasteurisation und gewährleistet die hohe Geschmacksstabilität der Produkte. Hoher Softwareschutz ist gegeben Außerdem besonders vorteilhaft: Bei Einsatz des neuen PE-Regelungsrechners ist ein hoher Softwareschutz gegeben. Ehemaliger Standard waren Datenfiles, in denen der exakte Pasteurisationsverlauf für einzelne Sorten hinterlegt war. Diese Datenfiles wurden beim Sortenwechsel in die PE-Regelung eingelesen. Deutlicher Nachteil hier: Die Programme ließen sich verändern. So kamen Fehleinstellungen vor, die teils zu ungenügenden Pasteurisationsergebnissen führten. Sind Daten in den neuen KHS PE-Regelungsrechner eingelesen, ist keinerlei Beeinflussung mehr möglich. Hier ist sichergestellt, dass der Pasteurisationsprozess stets unter optimalen Bedingungen abläuft und höchste Produktsicherheit gewährleistet ist. Bei Erstellung neuer Sortenprogramme und der damit verbundenen Variation des Pasteurisationsprozesses steht KHS beratend zur Seite und stellt die exakt auf das Produkt abgestimmte neue Software unmittelbar zur Verfügung. Umrüstung auf die neue PE-Regelung ist machbar Die umfassenden Vorteile, welche der neue PE-Rechner in sich trägt, lassen sich auch für bestehende KHS-Pasteurisationssysteme nutzen. Hier findet ein einfacher Austausch von Vorhandenem mit Neuem statt, der wenig Zeit in Anspruch nimmt. Dabei wird die alte PE-Regelung auf dem Windows-System entfernt, die neue Hardware eingebracht und ein Visualisierungsupdate zur Verfügung gestellt. Im Markt hat sich die neue PE-Regelung bereits bewährt. Mehrere Pilotprojekte bilden hier hervorragende Referenzen. Die neue PE-Regelung wird von der Branche als äußerst nützlich erachtet. Das lässt sich unter anderem daran erkennen, dass zahlreiche Kunden erst jüngst in neue KHS-Pasteurtechnik und somit in den neuen PE-Rechner investierten. Zudem besteht ein großes Interesse vieler weiterer Betriebe daran, ihre vorhandenen Pasteure entsprechend nachzurüsten.