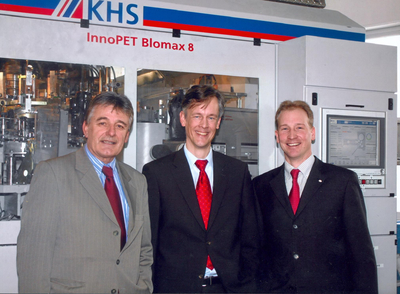

Erfolgreich innovativ

Henkel-Werk Wien setzt auf neue KHS Corpoplast Rotations-Hochleistungsstreckblasmaschine mit zahlreichen Extras

Erstmals produziert: 3-l-PET-Flaschen mit GriffmuldeBjörn von Lengerke*

Innovative Wege gehen und damit verbundene neue Herausforderungen gemeinsam und in einem für alle Seiten positiven Sinne meistern – unter diesem Motto stand und steht die Zusammenarbeit von Henkel mit KHS Corpoplast. Die Zusammenarbeit startete am Wiener Standort des Henkel-Konzerns, da die Produktionsvoraussetzungen für die Inline-Produktion von PET-Flaschen hier bestens erfüllt werden. Erstmals wurden im Henkel-Werk Wien Mitte der 1990er Jahre statt der im aufwändigen Extrusionsblasverfahren hergestellten Flaschen aus Polyethylen, Polypropylen oder PVC streckgeblasene PET-Flaschen für Flüssigprodukte aller Art produziert. Das bedeutete im wahrsten Sinne des Wortes ein Betreten von absolutem Neuland. Als Initiator und Ideengeber agierte von Beginn an Werner Rosenberg, ehemals verantwortlich für die Steuerung der Flüssigproduktion von Henkel Central Eastern Europe (HCEE). Wolfgang Hlavacek, technischer Leiter HCEE: „Die Vermutungen von Werner Rosenberg, dass PET-Flaschen ein umfassendes Vorteilspaket für uns beinhalten, bestätigten sich in vollem Umfang. Das Streckblasverfahren mit Preforms gestaltet sich wesentlich einfacher als die Extrusionsblastechnologie. Die Streckblasmaschinen in unserem vom Areal her auf 31.500 qm begrenzten Henkel-Werk in Wien ermöglichen die PET-Flaschen-Eigenproduktion, benötigen gleichzeitig wenig Platz und gewährleisten die Unabhängigkeit von Konvertern. Dazu kommt die Reduzierung von Prozesskosten sowie eine durch die Verwendung von PET-Material erreichte verbesserte Ästhetik der Flaschen für unsere Markenprodukte im Flüssigsegment.“ Ergänzt Martin Bachmayer, Produktionsleiter Henkel-Werk Wien: „Über die Jahre der Zusammenarbeit mit KHS Corpoplast lernten wir es schätzen, dass uns ein Partner zur Seite steht, der nicht nur qualitativ hochwertige Streckblasmaschinen, sondern zudem umfassendes Know-how zur PET-Flaschengestaltung bereitstellt. Unsere Überzeugung öffnete KHS Corpoplast Türen in weitere Henkel-Werke. Aus gutem Grund sind derzeit 25 KHS Corpoplast Streckblasmaschinen innerhalb des Henkel-Konzerns in Betrieb. Einmal mehr zeigten sich die Vorzüge der Zusammenarbeit bei unserem jüngsten Projekt in Wien. Hier ging es neben der Konstruktion einer speziell an unseren Anforderungen orientierten Streckblasmaschine vor allem darum, für unsere Flüssigprodukte PET-Flaschenvarianten von ein bis drei Liter zu entwickeln, die mit einer besonders handlingfreundlichen Griffmulde ausgestattet sind. Mit dem Ergebnis der

* General Sales Manager InnoPET Blomax Streckblasmaschinen, KHS Corpoplast

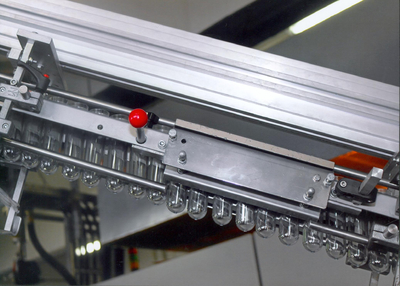

GmbH & Co. KG, Hamburg Herstellkostenreduzierung sowie einer nochmals flexibleren Produktionsplanung und dem erneut reduzierten Platzbedarf sind wir sehr zufrieden.“ Wasch- und Reinigungsmittel für Österreich und Osteuropa Als international ausgerichtetes Unternehmen mit rund 50.000 Mitarbeitern und einem Distributionsgebiet von 125 Ländern ist der Henkel-Konzern in den drei Unternehmensbereichen Wasch-/Reinigungsmittel, Kosmetik/Körperpflege und Adhesive Technologies aktiv. Das Henkel-Werk in Wien konzentriert sich auf die Produktion von Wasch- und Reinigungsmitteln und distribuiert diese sowohl innerhalb Österreichs als auch gen Osteuropa. Christian Werschnik, Material Management Detergents: „Etwa 20 Prozent der Produktion verbleiben im heimischen Markt, die restlichen 80 Prozent verteilen sich auf insgesamt 18 osteuropäische Länder. Großabnehmer sind hier unter anderem Polen, Ungarn und Tschechien.“ Nummer Eins-Positionen in zahlreichen Märkten In Österreich agiert Henkel bei Wasch- und Reinigungsmitteln laut Michael Sgiarovello, Leiter Unternehmenskommunikation Österreich, als klare Nummer Eins. So befinden sich hier unter den Top 5 Waschmittelmarken Persil, Dixan und Weißer Riese. Weitere Beispiele, welche die bedeutende Marktposition dokumentieren: Pril ist in Österreich die Marke Nummer Eins unter den Handgeschirrspülmitteln, Somat die Marke Nummer Zwei der Maschinengeschirrspülmittel, Silan die Nummer Eins-Weichspüler-Marke, Fewa die Spezialwaschmittel-Marke Nummer Eins und und und. Klare Nummer Eins-Positionen halten Henkel Wasch- und Reinigungsmittel auch in osteuropäischen Märkten. Beispielsweise in Ungarn, der Slowakei oder der Ukraine innerhalb der Produktkategorie Weichspüler oder – auf den gesamten CEE-Raum bezogen – innerhalb der Produktkategorie Spezialwaschmittel. Henkel CEE – eines der erfolgreichsten Markenartikelunternehmen Mitteleuropas Generell ist der osteuropäische Markt für Henkel von hohem Interesse. Das demonstriert unter anderem die im Jahr 1998 vollzogene Umbenennung der Henkel Austria Gruppe in die Henkel Central Eastern Europe (CEE). Mit Sitz in Wien ist Henkel CEE heute eines der erfolgreichsten Markenartikelunternehmen in Mitteleuropa sowie Marktführer bei Haarkosmetik, Klebstoffen und Oberflächentechnik. Zudem hält Henkel CEE eine Top-Position mit Wasch-, Reinigungsmittel- und Kosmetikmarken. Henkel CEE trägt die Verantwortung für 32 Länder in Mittel- und Osteuropa und Teilen Asiens und realisiert mit mehr als 10.000 Mitarbeitern einen Umsatz von ca. 2,5 Milliarden Euro. Fokus in Wien: Flüssigprodukte Im Henkel-Werk Wien werden neben flüssigen auch pulverförmige Wasch- und Reinigungsmittel hergestellt. Wobei die flüssigen Produkte bei etwa 140.000 Tonnen, die pulverförmigen bei um die 80.000 Tonnen liegen. Mit derart hohen Ausstoßmengen nahm das Henkel-Werk in Wien bezogen auf die Tonnage im Jahr 2009 die Position des größten Henkel Wasch- und Reinigungsmittelwerks weltweit ein. Bachmayer: „Im Laufe der nächsten Jahre planen wir eine Produktionssteigerung auf 270.000 Tonnen. Das anvisierte Plus wird dabei vor allem auf flüssige und gelförmige Wasch- und Reinigungsmittel entfallen. Effizient arbeitende und Platz sparende Anlagentechnik – ein Muss Wesentlich: Für das hohe geplante Wachstum steht kein zusätzliches Platzangebot zur Verfügung. Was mit in sich trägt, dass wir auf hoch effizient arbeitende und gleichzeitig Platz sparende Anlagentechnik künftig umso mehr angewiesen sind.“ Jüngste Innovation: Neue Streckblasmaschine für großvolumige PET-Flaschen mit integrierter Griffmulde Wen wundert es angesichts dieser Tatsache, dass nach den vier am Standort Wien etablierten Platz sparenden KHS Corpoplast-Streckblasmaschinen eine weitere bestellt wurde. Bei der speziell auf Henkel-Anforderungen abgestimmten neuen Streckblasmaschinen-Generation InnoPET Blomax 8 CL PH, die seit 2009 am Standort Wien im Einsatz ist, handelt es sich um eine Maschine, die über acht Blasstationen verfügt und deren Platzbedarf gerade einmal 20 Quadratmeter beträgt. Die InnoPET Blomax 8 CL PH ist derzeit für die Herstellung von 1-, 2- und 3-l-PET-Flaschen verantwortlich. Die Leistungen betragen 11.200 Flaschen/h bei Produktion von 1-l-PET-Flaschen, 10.400 Flaschen/h bei Produktion von 2-l-PET-Flaschen und 8.000 Flaschen/h bei Produktion von 3-l-PET-Flaschen. Die Maschine ist dafür ausgelegt, auf Wunsch hin PET-Flaschenvarianten bis hin zur 4-l-Größe zu produzieren. Hlavacek: „Diese neue Maschine ermöglicht uns nicht nur die Inline-Produktion von großvolumigen PET-Flaschen für unsere Markenprodukte, sondern auch die erstmalige Einbringung von Griffmulden dieser Größe in die PET-Flaschen. Eine Lösung, die von Werner Rosenberg bereits vor Jahren angedacht wurde. Die jetzt umgesetzte Lösung stellt aus unserer Sicht eine große Leistung dar.“ Wäre die Entwicklung einer solchen Rotations-Streckblasmaschine nicht machbar gewesen, hätten wir zur Erreichung der vorgesehenen PET-Flaschenmenge stattdessen etwa vier Linearmaschinen benötigt, die vom PET-Granulat aus mit einem so genannten „Einstufen-Verfahren“ arbeiten.“ Gelungene Kombination: Innovation auf Basis von Bewährtem Entgegen kam es Hlavacek, dass in die neue Streckblasmaschine bewährte und über die Jahre hinweg erprobte KHS Corpoplast-Blasmaschinen-Komponenten mit integriert sind. Hlavacek: „Unsere Bediener wissen hier genau Bescheid. Der Start der Maschine war einfach und schnell zu realisieren. Wir konnten uns vor allem auf die Neuheit „Einbringung einer Griffmulde in die PET-Flaschen“ konzentrieren.“ Historisch: Henkel und KHS Corpoplast meistern neue Herausforderungen gemeinschaftlich Hlavacek: „Zu ergänzen ist in diesem Zusammenhang, dass der Entwicklung der neuen Streckblasmaschine eine Historie von KHS Corpoplast und dem Henkel-Werk in Wien vorausging, in der eine gemeinsame schrittweise Bewältigung der von uns vorgegebenen Herausforderungen im Mittelpunkt stand.“ Preferential Heating-Prozess für PET-Flaschen sichert gleichmäßige Materialverteilung bei minimiertem Materialverbrauch Als Henkel und KHS Corpoplast in den 1990er Jahren Maschinen- und PET-Flaschenentwicklungen für das Henkel-Werk in Wien in Angriff nahmen, waren in Linie streckgeblasene PET-Flaschen nur innerhalb der Getränkebranche gefragt. Während die Getränkeindustrie traditionell rund geformte PET-Flaschen verwendet, setzt Henkel ebenso traditionell auf ovale Flaschenformen. Diese Tatsache stellte KHS Corpoplast zu Beginn der Zusammenarbeit vor eine erste Herausforderung, die lautete: Der Streckblasprozess hat auch für ovale PET-Flaschen in einer Art und Weise stattzufinden, die eine kontrollierbare, optimierte und gleichmäßige Materialverteilung innerhalb jeder Flasche bei möglichst geringem Materialverbrauch und Gewährleistung der perfekten Flaschenoptik sicherstellt. Das so genannte Preferential Heating Verfahren wurde geboren, umfassend im Labor sowie im Praxisbetrieb getestet und vom Henkel-Werk Wien für sehr gut befunden. Bei Anwendung des Preferential Heating-Verfahrens geht innerhalb der Blasmaschine vor dem eigentlichen Blasprozess eine selektive Preform-Beheizung vor sich. Selektive Preformbeheizung bedeutet: Der Preform wird durch ein orientiertes Führen vor den Heizstrahlern in bestimmten Wandsegmenten unterschiedlich aufgeheizt, um bei Ovalflaschen eine homogene Materialverteilung über den gesamten Umfang zu gewährleisten. Die Preforms sind während der Beheizung von einem so genannten Dorn gehalten und werden von zwei Seiten definiert beheizt. Die selektive Preform-Beheizung ist auch bei der Herstellung von Trigger-Flaschen anwendbar, orientieren Transportdorne die Preforms hier doch mittels in die Preforms integrierten Nocken auf das Exakteste. Nach Übergabe von vorgeheizten Preforms in die Blasformen werden Formblasen stets ganz gemäß dem Formprofil gebildet. Es entsteht exakt die gewünschte Flaschenform in der gewünschten Flaschenqualität. Im Rahmen des Preferential Heating-Prozesses lieferte KHS Corpoplast unter anderem auch jede Menge Know-how zur Anpassung von Heizparametern für unterschiedlich eingefärbte Preforms. „Rollout“ der PET-Technologie innerhalb des Henkel-Konzerns – Werk Wien agiert als „Competence Center“ Hlavacek: „Nachdem das Preferential Heating-Verfahren ausgereift war, wurde es als Standard für alle bei Henkel im Einsatz befindlichen KHS Corpoplast-Streckblasmaschinen definiert.“ Folglich findet sich der Preferential Heating-Prozess auch in der neuen InnoPET Blomax 8 CL PH wieder. Generell lässt sich sagen, dass Wien innerhalb des Henkel-Konzerns als Competence Center für den Bereich der PET-Flaschen-Produktion gilt. Ein „Rollout“ der PET-Technologie über zahlreiche weitere Henkel-Standorte hinweg fand Mitte 2000 statt. Zu diesem Zeitpunkt stellte sich heraus, dass Wien auch aufgrund des Einsatzes von KHS Corpoplast Rotations-Streckblasmaschinen der Henkel-Standort mit den am effizientesten arbeitenden Abfüll- und Verpackungslinien im Bereich der flüssigen Wasch- und Reinigungsmittelproduktion ist. Wie stark die Popularität der PET-Flasche innerhalb des Henkel-Konzerns seither gewonnen hat, demonstriert die Gesamtanzahl der mittels Streckblastechnologie jährlich produzierten PET-Flaschen. Sie beträgt um die 400 Millionen Einheiten. Preform-Design-Entwicklung für 35 PET-Flaschen-Varianten Neben der Etablierung des Preferential Heating Prozesses in den KHS Corpoplast-Streckblasmaschinen ergaben sich über die Zeit hinweg zahlreiche Herausforderungen in Bezug auf neue Preform Designs. Allein seit dem Jahr 2000 begleitete KHS Corpoplast Henkel von der ersten Idee zu einem neuen Kunststoffbehälter bis zu dessen industrieller Herstellung bei der Entwicklung von über 30 neuen PET-Flaschen-Varianten. Bottles & Shapes™-Programm im Einsatz Bei der Konzeption von neuen Kunststoffbehältern kam das Bottles & Shapes™-Programm zum Einsatz. So auch bei der Neuentwicklung der großvolumigen mit Griffmulden versehenen PET-Flaschen, die auf der InnoPET Blomax 8 CL PH hergestellt werden. Allem voran stand hier der Wunsch auch bei großvolumigen Flaschenvarianten von den Vorzügen des Materials PET und des Streckblasprozesses zu profitieren. Bachmayer: „Wir planten eine großvolumige und für den Verbraucher besonders handlingfreundliche PET-Flaschenlösung in den Markt zu bringen. Sie sollte sich gemäß den ursprünglichen Ideen von Werner Rosenberg ebenso handlingfreundlich zeigen wie die im Extrusionsblasverfahren hergestellten Kunststoff-Flaschenvarianten mit Durchgriffmöglichkeit. Gleichzeitig ging es wie bei sämtlichen Neuflaschenentwicklungen darum, das Gewicht der PET-Gebinde zu minimieren.“ Nach Klärung des Füllguts sowie der für die PET-Flaschenvarianten zu erwartenden Belastungsfälle während des Transports innerhalb der Linie, zum Handel sowie am Point of Sales, erbrachte KHS Corpoplast in enger Absprache mit Henkel Wien Designvorschläge. Dabei geschah die Entwicklung der Behälterkonturen mittels Computersimulation. Erst als für Henkel Wien die dargestellten PET-Flaschen stimmten, ging es daran Muster der denkbaren künftigen Flaschentypen anzufertigen. Grund: Die Haptik und die optische Gestaltung sind noch differenzierter wahrnehmbar als dies bei einer reinen Computersimulation der Fall ist. Immer stärker kamen Vorschläge von KHS Corpoplast an Wunschvorstellungen von Henkel Wien heran. Schließlich erfolgte die Herstellung der ausgewählten PET-Flaschenvarianten an einer Labormaschine, die exakt der Streckblasmaschine im späteren Praxiseinsatz entsprach. Als auch Labor-Testergebnisse alle vorgegebenen Spezifikationen bestätigten, gab Henkel die Freigabe zur Produktion der Kunststoffbehälter. Hlavacek: „Wir ließen uns bei dem Findungsprozess Zeit, um sowohl den Wünschen des Marketings gerecht zu werden als auch funktionellen und Kostenaspekten in höchstem Maße Rechnung zu tragen. Das hat sich wie stets gelohnt.“ Speziell für die Waschmittel-Marken Perwoll, Silan und Fewa stellt die InnoPET Blomax 8 CL PH nun gewünschte PET-Flaschen mit integrierter Griffmulde in 1-l-, 2-l- und 3-l-Varianten her. Ein in die Blasform integrierter Kniehebel drückt beidseitig mit hierfür vorgesehenen „Stempeln“ eine Vertiefung in die sich während des Blasprozesses aufbauende Flaschenform. Der Abstand eines vorhandenen Stegs zwischen beiden Griffmulden-Seiten liegt zurzeit bei etwa 10 Millimeter. Hlavacek: „Ein sehr gutes Ergebnis, das wir mit Hilfe von KHS Corpoplast jedoch noch weiter verbessern möchten.“ Permanenter Verbesserungsprozess Ständiges Hinterfragen von Vorhandenem und damit verbunden der permanente Verbesserungsprozess, dessen Lösung wiederum zum neuen Standard erhoben wird – das ist es, was den Henkel-Standort in Wien generell auszeichnet. So war die Entwicklung neuer Flaschenvarianten denn auch nicht die einzige Neuheit, die mit der Etablierung jüngster neuer KHS Corpoplast-Streckblastechnik in das Unternehmen einher ging. Noch mehr Drucklufteinsparungen setzen neue Standards Ebenso wurde in die neue InnoPET Blomax 8 CL PH ein nochmaliges Plus an Nachhaltigkeit integriert. Bislang in Henkel-Streckblasmaschinen schon enthalten: das Luftrückführungssystem Airback. Es sorgt dafür, dass nach dem Blasprozess und kurz bevor PET-Flaschen die Maschine verlassen, ein Teil der Druckluft, die sich innerhalb der frisch geblasenen Flaschen befindet, entnommen und für das Vorblasen von weiteren Flaschen in anderen Blasstationen genutzt wird. Stets verblieb dennoch ein Rest an Druckluft in den PET-Flaschen, der an die Umgebung ausgeleitet wurde. In die neue Streckblasmaschine ist nun ein Ringkessel mit integriert, der für das Vorblasen von PET-Flaschen nicht benötigte restliche Druckluft aufnimmt und direkt in das Druckluft-Netz des Henkel-Werks Wien einspeist. Hier kommt nun das so genannte Airback II-Luftrückführungssystem zum Tragen. Bachmayer: „Dadurch ergibt sich für uns mit etwa 30prozentigen Druckluft-Rückspeiseraten ein zusätzliches sattes Einsparpotenzial.“ Wen wundert es angesichts dieser Tatsache, dass der Ringkessel für reduzierte Druckluft-Verbräuche für künftige KHS Corpoplast-Streckblasmaschinen bei Henkel nun ebenfalls zum Standard erklärt ist. In jeder Hinsicht innovativ Hlavacek: „Wir verstehen uns als ein in jeder Hinsicht innovatives Henkel-Werk, das Henkel-Werte, darunter den Leitsatz „Wir legen unseren Fokus auf Innovationen“ aktiv umsetzt. Dass diese Umsetzung auch im Markt Früchte trägt, demonstrieren unter anderem – und hier schließt sich der Kreis – die neuen Großgebinde. Speziell in großpackungsaffinen Ländern wie beispielsweise Tschechien und der Slowakei hat die 3-l-PET-Flasche mit dafür gesorgt, dass unser Weichspüler-Absatz rasant anstieg.“ Am gesamten Weichspüler-Markt hält die Großflasche dort bereits um die acht Prozent. Innerhalb Österreichs ist das Großgebinde vor allem im Rahmen von Promotions gefragt. Das verhilft dazu, äußerst starke Marktpositionen nochmals zu untermauern. Weitere Erfolge geplant „Und das verhilft dazu“, so Bachmayer, „durch wachsende Absatzzahlen die anvisierte Produktionsmarke von 270.000 Jahrestonnen noch schneller zu erreichen.“ 2010 – so viel ist bereits sicher – plant das Henkel-Werk in Wien die Herstellung von 230.000 Jahrestonnen – davon 150.000 Tonnen Flüssigprodukte. Das scheint angesichts der in osteuropäischen Märkten weiterhin prognostizierten Wachstumsraten von Henkel-Produkten erreichbar. Wachstumsraten, die auch laut Mario Altan, Senior Brand Manager CEE, zu einem beträchtlichen Anteil auf die hohe Innovationsorientierung – darunter konzeptionelle Innovationen und Packungsinnovationen – von Henkel zurückzuführen sind. „Innovationen bei denen“, sagt Hlavacek, „die durch die Inline-PET-Flaschenherstellung erhöhte Produktionsflexibilität und damit verbunden die Zusammenarbeit mit KHS Corpoplast auch künftig von hoher Bedeutung sein wird.“